Привет всем!

Давно у меня появились мечты (пока еще не реализованные) относительно внешнего вида машины. Не буду скрывать, что некоторые внешние обстоятельства очень сильно влияют на скорость проведения работ по машине, однако же, повседневная эксплуатация не сведена лишь только к текущему ремонту.

К делу.

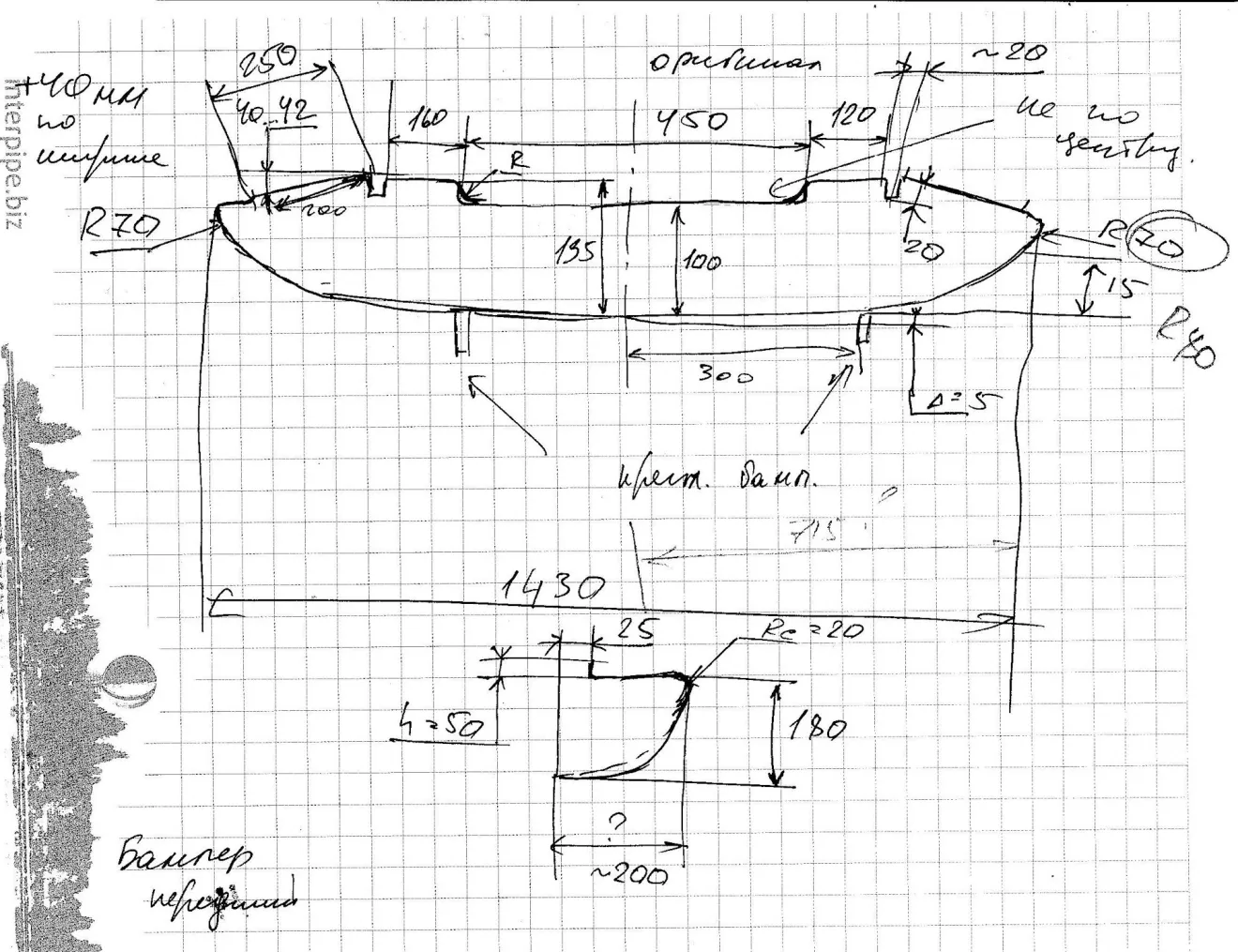

По передней части машины хочу сделать некоторые доработки внешнего вида. Первое, что было сделано — изготовлена нижняя губа из стеклопластика. Далее мне нужен был 3D принтер…

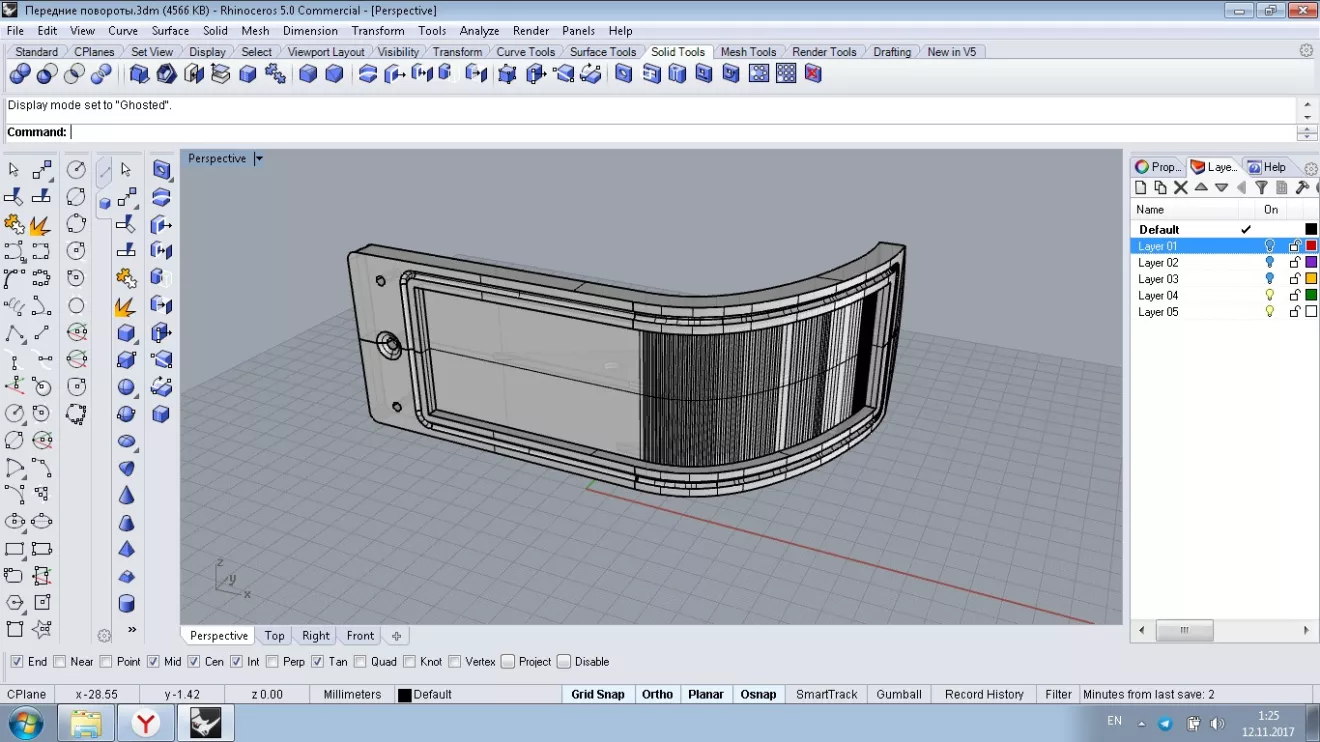

Так сложились обстоятельства, что у моего друга Саши в прошлом году появился 3Д принтер и теперь у нас есть возможность реализовать старые задумки. В общем идея в том, чтобы сделать более продвинутые светодиодные поворотники, которые бы повторяли форму крыла.

Я нарисовал модель и дело, по сути, оставалось за малым: распечатать деталь.

Но тут, как обычно начали возникать космические грабли. Я очень благодарен моему другу за помощь и за то, что он имеет гору терпения и усидчивости, чтобы эти проблемы решать.

Первое, что нам мешало это то, что столик принтера имеет некоторую кривизну, увеличивающуюся при его нагревании еще больше (столик из Алюминия). Кое-как это удалось победить, однако все-равно свести все "на нет" до конца не удалось.

Вследствие вышеописанного явления, а также большого коэффициента термического расширения ABS пластика, пришлось много экспериментировать с подложкой и поддержками детали. Раз 6 печать прерывалась, т.к. деталь отрывалась от столика.

Ее большие размеры, 2% усадка пластика и неравномерность температуры давали о себе знать.

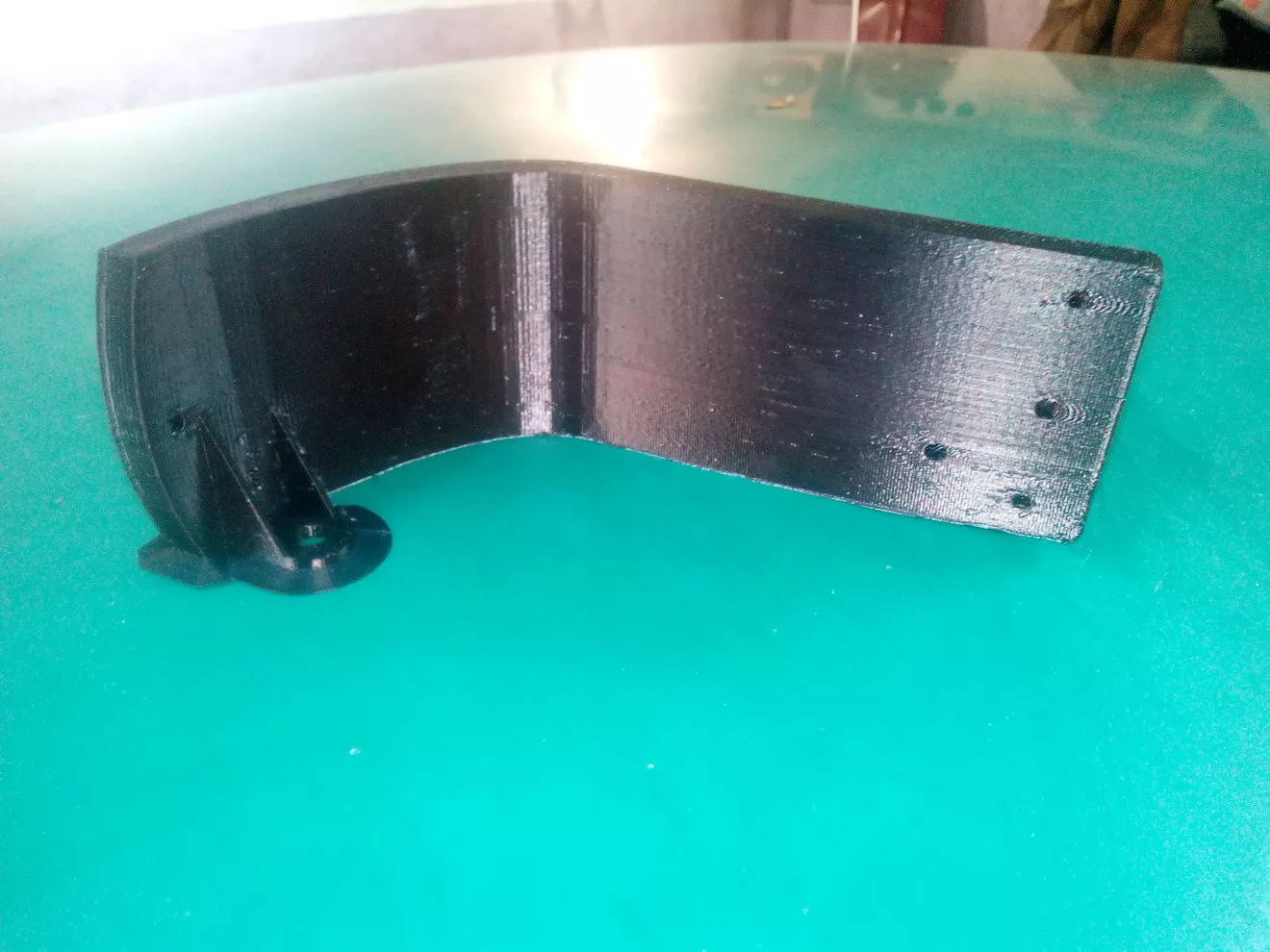

В конечном счете все-таки удалось напечатать

Но после осмотра возникли некоторые вопросы:

1. В одном месте было несколько трещин вдоль слоев, которые впоследствии пришлось устранять. Все-таки один край подорвало при печати и это повлияло на конечную геометрию

2. Деталь с заполнением 15% получилась достаточно жесткой, но на лицо много внутренних термических напряжений — следствие большого расширения пластика

3. Негерметичность конечного изделия: так как эта штука у нас работает на улице, не исключен вариант попадания воды и ее замерзания между слоями детали; обмерзание или еще какие-либо негативные явления.

По сумме всех пунктов было ясно, что надо что-то решать с послепечатной обработкой.

В первую очередь, мы сделали раствор из обрезков пластика и 647 растворителя для заделывания трещин.

С трещинами немного удалось решить, но все-равно это было не совсем то, чего хотелось бы. При попадании растворителя на слои, которые были недостаточно склеены, последние начинали местами расходиться. Ярко выраженная анизотропия механических свойств на лицо.

Поэтому было принято кардинальное решение: укрепить деталь при помощи полиэфирной смолы, за одно придав ей большей жесткости, посклеивать все слои и сделать ее более герметичной. Также в верхней части изделия мы просверлили отверстия, через которые при помощи шприца залили смолу во внутренние полости, склеив таким образом внутренние сообщающиеся объемы между заполнением.

Сейчас смола сохнет, завтра смогу взять это все дело в руки и сделать постобработку. По электричкой части и части стекла напишу в следующих частях.

Вообще по итогу наших стараний, возникла мысль, что подобные вещи в массе неплохо было бы отработать на 3Д принтере, сделав мастер-модель, по которой делать литейную форму. А в форму лить полиуретан с твердостью под 95 A. В конце-концов, не сайлентблоками едиными :-).

На данный момент все, всем спасибо за внимание.