🔥 Продовження боротьби

Варіант з важелями від RS3 я вже відкидав, хоча відсотків на 30-40 я міг би їх оплатити, враховуючи всі попередні витрати. Але до кінця так і не наважився. Хотілося знайти інший шлях і продовжити боротьбу.

Я почав копати ще глибше. Дійшов висновку, що стійки поводяться дуже по-різному залежно від кутів і конструкції. Мої японські мене повністю влаштовували, і я вирішив їх поки не міняти. Тим більше, що міняти на варіанти з регульованими опорами - це зовсім інша сходинка, а там усе починається від 1.5k. Це вже кусалося.

А думка про подовження важеля залишалася. Бо хотілося, щоб обід диска красиво заходив у крило, а не стирчав.

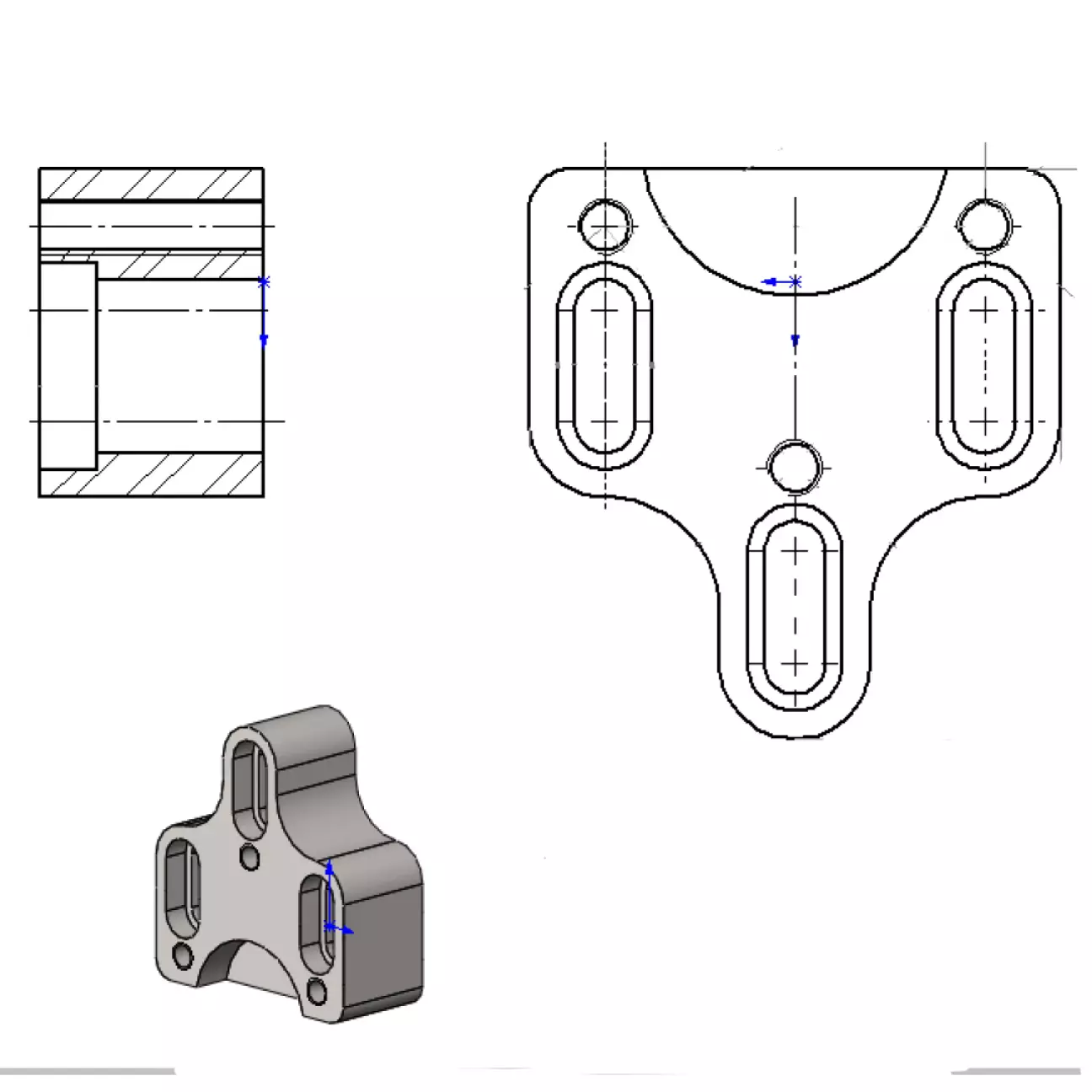

📐 Креслення і ідея кастому

Повернення до Hardrace виглядало логічним. Паралельно я займався кресленнями для іншого проекту і подумав: зробити креслення подовжувача нижнього важеля - не така вже й складна задача. З товщиною і зміщенням проблем не було, усе заміряв по своїх шарових і зробив креслення з запасом.

Hardrace у рекламі писали, що їхні пластини "правлять геометрію на занижених авто". Я тоді не розумів як, а потім розібрався - ніяк. Бо правити геометрію можна тільки піднявши точку з'єднання шарової і кулака, а не товстою пластиною, яка зміщує кріплення. На одному закордонному сайті було дуже гарне пояснення цієї теми - вдалося розібратися і зрозуміти де там той маркетинг.

👨💻 3D-друк і прототип

Спочатку я хотів просто приміряти. Але точити зі сталі на ЧПУ-фрезері лише для тесту було надто дорого. Знайшов альтернативу - 3D друк.

Поки друкували, я замовив болти міцності 12.9, шайби й зробив так, щоб шапки утоплювалися - все по феншую. Коли отримав пластиковий прототип, приміряв його до шарової і важеля. По отворах все сходилося. Але щоб закрутити і побачити справжні проблеми, я не дочекався. Поспішив.

⚙️ Алюмінієві пластини

Знайшов токаря з ЧПУ-фрезером у Дніпрі. Через кілька днів отримав готові деталі з алюмінію. Виглядали серйозно, легкі, але дуже міцні.

🛠️ День Х

Зібрав усі деталі і настав день Х. Після попередніх невдач я вже нічого не очікував, але хотів рухатися вперед. Це було як писати код: робиш креслення, компілюєш у металі, приміряєш і дивишся, що вийде.

🤯 Реальність

Все має свої нюанси:

Регулювання виявилося неможливим. Болти ковзали по пазах, і виставити рівні градуси було нереально. По факту - прикрутив і забув.

Машина втратила кліренсу ще на -40 мм. Колесо геть у арці, між крилом і гумою не пролазив навіть палець. Виїхати кудись чи крутити кермо - справжній біль.

Рульові тяги виявилися занадто короткі. Колеса стояли косолапо, звести їх не було можливості.

І піввісь теж під питанням - їй теж бракувало довжини.

📉 Фінал

У результаті довелося все зняти. Але цього разу була маленька перемога - я вперше побачив мінус на передньому колесі! Так, кліренс зник, керма не було, але мінус був.

🎯 Висновки

Кастом - це шлях, але його мають робити професіонали. Я зрозумів: подовження нижнього важеля - це правильна історія.

Треба лише довести її до розуму:

Подовжені рульові тяги

Подовжена піввісь

Регулювання кліренсу

Верхні опори з можливістю тонкого виставлення розвалу

🤝 IronBox

І тут я натрапив на людей, які реально розуміються на цій темі - IronBox. Від співпраці з ними я у захваті. І окремо дякую Чедеру за пост із кастомними опорами - без нього я б їх не знайшов.

💭 Мрії

Так, мене добряче поплавило. Але навіть із усіма експериментами це все ще половина ціни RS3 важелів. І тут з'явилася думка: а що, якби було готове рішення для ваговодів? Просто прикрутив і поїхав. Думаю, охочі точно знайшлися б.

Але я з тобою згоден і рак риба )))))

Якщо довжини півосі не вистачає на якихось 5-7мм, то можна обдурити долю встановивши шайбу між ШРКШ і маточиною. Чи то на Сенсах, чи то на Тавріях якихось з заводу так зроблено, тож має право на життя.

Якість фрезерування пазів під болти прям стрьомна. З ручною обробкою ще мабуть було б терпимо, а як для ЧПК, то якість обробки щось зовсім пічалька.

Тим не менш в мене готовий комплект вже є. Побачимо що буде.