Кермо мені дісталось вже перешитим, але оскільки перешивалось воно явно не найкращими матеріалами від сонця поплавилось і було доукомплектоване універсальним чохлом, натягнутим поверх.

Естетика чохлів мені не до вподоби, тому першим пунктом в списку доопрацювань було вирішення питання з зовнішнім виглядом керма.

Можна було б просто перешити рідне кермо і так було б навіть краще і безпечніше в плані збереження подушки безпеки, якої зі спортивним кермом не буде. Проте наступний пункт в списку доопрацювань - це ковш. І через особливості конструкції кузова в вигляді дуже низького проєму і сидіння нижче порогу з кермом посадка буде дуже проблематичною. Навіть зараз з рідним сидінням в якого на нижній частині бокова підтримка в принципі відсутня нога досить щільненько проходить між кермом і сидінням. З боковою підтримкою цей зазор буде фактично відсутній.

Тому питання навіть стоїть не в спортивному кермі, а в наявності швидкоз'єму, щоб можна було повністю зняти кермо і потім сісти в сидіння.

Єдиний варіант перехідника під спортивне кермо на Родстер - це стандартний "високий" перехідник в резиновій гофрі від італійського виробника Luisi.

Оскільки буде використовуватись швидкоз'ємний механізм він додає в товщину 50-65мм до вильоту керма в залежності від типу.

В мене відносно короткі ноги і мені потрібно сидіти по-ближче вперед. Також все таки є надія, що справа в майбутньому дійде до вварки каркасу і потрібно зберегти максимально місця за спинкою сидіння під основну дугу. Тому варіант використовувати довжелезний бутерброд не розглядається.

Потрібен так званий "slim" адаптер для керма. Для Родстера їх не роблять, а від іншого автомобіля підібрати не варіант. Унікальна шліцева в 30 зубів, кріплення болтом збоку, ще й шлейф подушки безпеки кріпиться не на колонку, а на кермо. Зберегти шлейф потрібно, бо в ньому знаходиться датчик кута повороту керма для ESP і через нього буде проходити проводка на педальки переключення передач і, звісно, кнопку сигналу яку зручніше мати на кермі.

Отже кастом.

Зкинув кермо, штангель, папірці для нотаток і моделювання в Solidworks. Не один вечір пішов, загалом разів п'ять знімалось кермо для додаткових замірів і повного редизайну. Діаметр центрального отвору було складно виміряти штангелем через наявність шліців. Вийшов з ситуації за допомогою токарного верстату. Проточував пруток по п'ять соток і так вичислив необхідний діаметр. Зробивши на прутку конус як на олівці зміг виміряти розмір від центру до отворів під "ніжки" шлейфу.

Єдиний розмір, який пішов "на око" - відстань від поперечного отвору під фіксуючий болт до центру шліцевої.

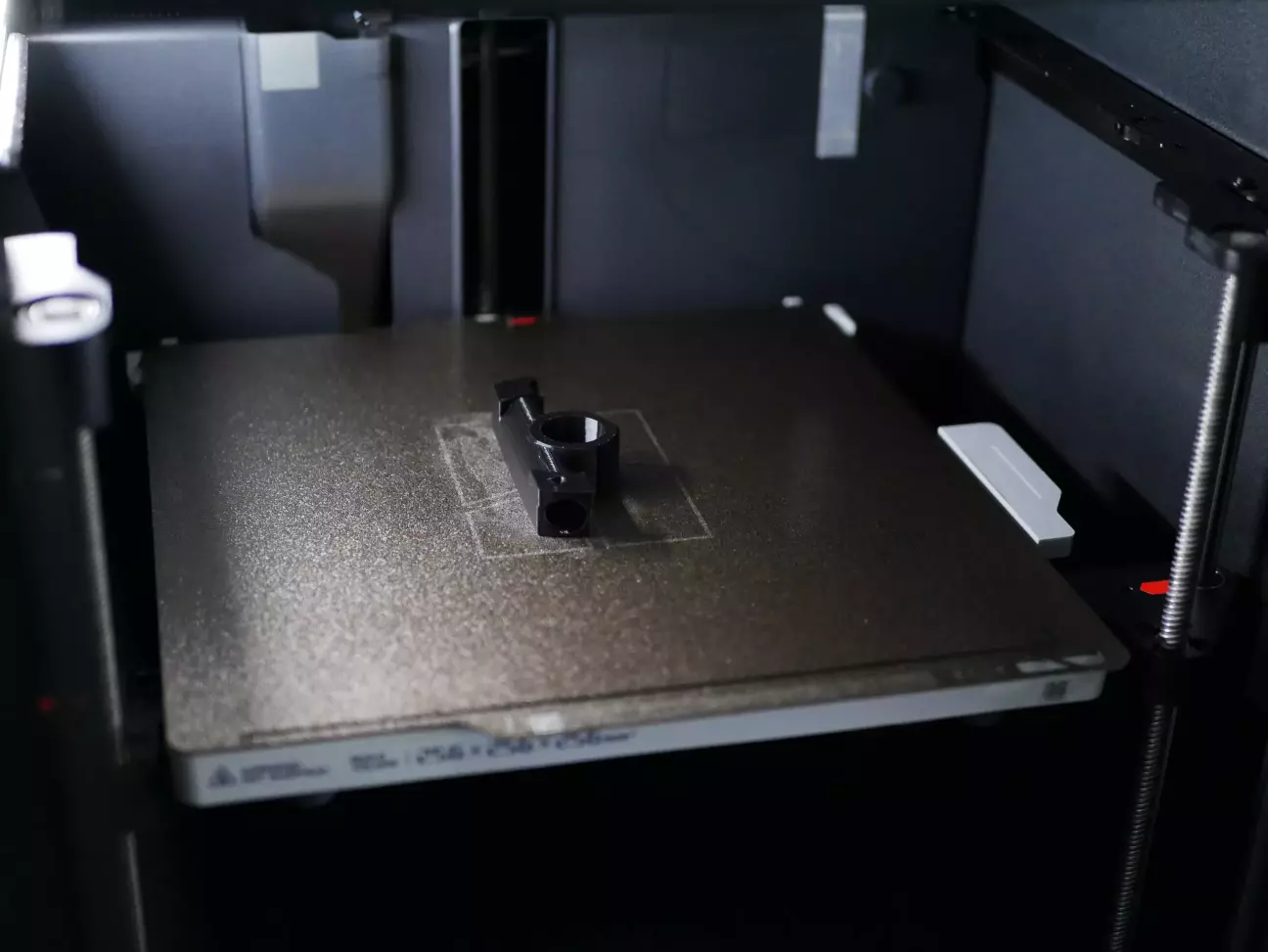

3D принтер планував купувати ще до кузова і ось видався момент, коли він став би в нагоді. Перевірити чи хоч приблизно потрапляє відстань під фіксуючий болт. Декілька тижнів вагався, але вирішив таки обзавестись додатковим інструментом.

Нюанс з технологією FDM друку в тому, що вона не на стільки точна, як хотілось би. Загалом по моїм спостереженням вал заходить в отвір якщо збільшити зазор на дві десятки. Тому в цьому випадку коли потрібно зловити високу точність про валідацю дизайну годі й говорити. Але наче підходить. В теорії підкалібрувати принтер на вищу точність можна, але я заморочуватись не став. Сотки все одно не можна буде ловити.

Роздрукував повнорозмірний прототип. Шлейф стає, це вже добре. Проте адаптер виходить в діаметрі менший за внутрішню шайбу шлейфу подушки безпеки. Ще незвичайний момент, що прорізь в кожусі рульової колонки не кругла невеличка, як зазвичай, а великий отвір в формі лимону і всю нутрянку видно. Не красиво. Спершу була ідея надрукувати заглушку, яку потім пофарбувати. Проте зловити розміри і зробити вигин щоб воно вписувалось в загальні форми було б надто складно і потягнуло б на ітерацій десять точно. Вирішив піти простішим шляхом - зробити розширення на самому перехіднику , щоб воно максимально перекривало отвір. Таке рішення часто застосовується на заводських версіях "slim" перехідників.

Проте таки був нюанс, який ставив під загрозу всю затію з адаптером - шліцева.

Я раніше з дизайном шліцьових справи не мав, тому думав, що там як з різьбами - стандартні значення від діаметру валу і кількості зубів. Проте виявилось, що хоч і існують якісь відносно стандартні значення, в моєму випадку тут нестандартна шліцьова. Більш того зважаючи на маленький розмір не зрозуміло, чи вона евольвентна, який кут вершини.

Знайшов на просторах англомовного Ютубу відео зі справжнім "реднек інжинірингом" (американський аналог "колхозу"). Відрізається наявна шліцьова від валу, на який буде одягатись деталь і проточується сходинками. Потім ставиться на прес і по-троху продавлюється. Пошукав інформацію і вичислив, що шліцьова в Форту першого покоління і Родстера однакова, значить можна дешево купити вал.

Фрезерування вирішив замовити в китайців в компанії JLCCNC. Дізнався про них, як не дивно, з англомовного Ютубу.

Що мені подобається, що в них цільова аудиторія - хоббісти, які самі роблять моделі і яким потрібні одиничні вироби і при цьому вони працюють на закордон. Хоч і не точна, проте відразу онлайн квота. Зайняли потенційно велику нішу, від якої зазвичай всі виробничі підприємства відхрещуються. Ще великий плюс, що в них відразу можна зробити склоструй і анодування деталі при чому це обійдеться всього в додаткових три долари. Знайти хто в Україні візметься зробити анодування однієї деталі мабуть ще геморойніше, ніж знайти тих хто погодиться фрезернути на ЧПК одну деталь, а не партію в 50 штук. І по ціні це буде явно дорожче, бо одна пересилка в дві сторони обійдеться дорожче, ніж китайці зроблять під ключ.

Основне направлення цієї компанії, до речі, це заводські друковані плати також від однієї штуки. І наче навіть можна замовити апаратне встановлення SMD компонентів. На виробничій виставці декілька років назад спілкувався з київською компанію, яка займається виготовленням друкованих плат. Там та сама проблема що й з ЧПК фрезеруванням - мінімальне замовлення в десятках, якщо не сотнях.

Мені прийшла правка, що в деяких місцях надто гострі внутрішні кути (типічна помилка початківців в моделюванні) і запропонували щоб зробити адекватну вартість виробництва зробити там закруглення. При чому мені нічого робити не потрібно, фіксить ситуацію сама компанія.

Початкова онлайн квота була наче в районі 70ми доларів включно з доставкою, після правок озвучили близько 90та. Проте в них є система купонів і на перше замовлення купон на знижку в 20 доларів.

Замовлення кинув 20го лютого, погодив правки і оплатив 24го. Деталь в мене в руках була 22го березня. Не швидко, проте дешевше і менше гемору, ніж замовляти в Україні (на жаль).

А далі, як і варто було очікувати, все пішло не по плану 😅

В відео, де я підгледів таку методику виготовлення шліців, використовувалась піввість і металева ступиця. В моєму випадку шліцева частина з донора виявилась короткуватою і на скільки розумію злий жарт зіграла м'якість алюмінію.

Я хоч і спробував прикалити зубці саме тіло валу дуже м'яке, через що його почало продавлювати. Також площина, в яку робився упор почала сильно деформуватись. Алюміній все таки. Як потім виявилось ступиця зі шліцами зігнулась відносно площини до якої прикручується кермо, хоча і упор робився виключно в саму ступичку.

Шліци таки нарізались, точніше надавились. І навіть з досить адекватною гостротою вершин, проте через те що протяжний інструмент був короткий шліци вийшли хвилясті. Не красиво і не ідеально, але в теорії достатньо для того, щоб працювало.

Міряю на авто, а не лізе. Вал заготовки хоч і проліз, але видно алюміній зпружинив і внутрішній отвір вийшов менший за діаметр валу. Хм, що ж робити? З думкою, що втрачати вже нічого вирішив зрізати половину шліців. Оскільки фіксація йде за рахунок того, що конусний болт збоку заходить в розпір фактично прижим йде до однієї сторони валу і навантаження несе лише половина шліців. Далі довгі муки з напильником і пневмобормашиною. Маркером зафарбовував поверхню і по відбиткам дивився де ще треба підточити. Таки одягнувся. Сів щільненько, болт піджав. Не дивлячись на те, що по факту вийшло прям капець стрьомненько, але фіксація надійна. Можна спокійно використовувати, особливо враховуючи, що поворотне навантаження на кермо насправді мале.

Замовлене кермо без вильоту ще не приїхало, але в мене в запасах лежить репліка керма Momo Drifting, яке я придбав в 18 років під тоді ще запланований проект на базі жигулів. Дванадцять років витримки в якості прикраси на комоді, при цьому ні разу не встановлювалось 🙂

І тут вже фінальне фіаско. Відстань між болтами на адаптері більша, ніж на кермі. Я ж перевіряв всі розміри, коли відправляв модель на виробництво. Відкриваю модель, розмір проставлений правильно. Може китайці промахнулись, коли робили правки в моделі? Ще раз уважніше передивляюсь і все таки ні. Справа у відсутності досвіду і тому, що під час задавання розміру здвинув мишку вправо буквально на пів сантиметра. Розмір задався не від центру координат до отвору, а від осі координат до отвору. Оскільки отвір зроблений з радіальним зсувом в 20 градусів пару міліметрів і попливло.

На першій версії друкованого адаптеру я перевіряв, чи прикручується кермо, а на фінальній версії зробив редизайн внутрішньої частини і кермо до макету не пробував прикручувати.

Так що вийшов місклік ціною в 105 доларів 🙃

Сказати, щоб сильно розстроївся, то мабуть ні. Єдине що це знову місяць часу піде на наступну спробу.

Все таки це досвід, а досвід має свою ціну.

Переробив дизайн. Додав більше матеріалу навколо болтів, бо під кермо такий варіант нормально працюватиме, а під швидкороз'єм площа упору виходить малувата. бо він в діаметрі менший, за привалочну площину керма. За рахунок цього вийшло менше мініатюрних карманчиків, що має полегшити виробництво. Також в першій версії дизайну товщина "кожуха" була 3мм. По факту можна зробити по-тонше. На другу ітерацію буде 2мм і це компенсує більше матеріалу всередині ступиці і вага вийде однакова.

До речі, про те, чому заморочка з такою складною формою всередині і виробництві на ЧПК, адже можна зробити простішу форму і виготовити на токарному з постобробкою на звичайному фрезерному верстаті. Через те, що розрахунок під швидкоз'єм, я намагаюсь зробити конструкцію з мінімальним вильотом. В нинішній конфігурації привалочна площина йде в притул до проводів зі шлейфу. Якби не шлейф, можна було б ще глибше втопити. Якщо не зробити заглиблення не залишиться місця під фішку на подушку безпеки. Звісно, її можна розібрати, але трохи універсальності і реверсивності хотілось би залишити. В нинішній конфігурації, якщо поставити просто кермо з вильотом, то місця в глибину під кнопку сигналу не лишається. Проте це можна легко вирішити проставкою в 5мм, які продаються на Аліку.

Спробував таки пошукати підрядника на фрезерування і нарізку шліців по зразку в Україні. Ті, хто займається шліцами не має ЧПК фрезерів. В кого є дорослі фрезери, хочуть партію і не роблять ні шліци ні анодування. Одні погодились зробити одну заготовку за 120 доларів. Терміни не обговорювали, але все одно це буде явно не три робочі дні, тому переваги в швидкості мабуть не буде. А наверх додати витрати на нарізку шліців, а потім на анодування і ціна легко може приблизитись до двох сотень. Багато в кого є "дитячі" фрезери, які по факту є верстатами для обробки дерева і пластику, і можуть трошки в м'які метали. Вони наче не так носом воротять і мають конкурентніші ціни, але конкретно під цю деталь вертикальної робочої висоти на таких верстатах не вистачає. Та й точність обробки на таких верстатах чесно кажучи сумнівна.

Тож питання з шліцевою ще відкрите. Якщо маєте якісь контакти спеціалістів, які можуть з цим допомогти, буду вдячний.

Чекаємо на другу і сподіваюсь останню спробу 😄

В заможніших країнах на виробництва беруться нові ЧПК верстати, а через десять років продаються в job shop`и, які і займаються одиничними замовленнями і відновленням деталей.

В нас же на виробництва купуються двадцятирічні ЧПК верстати, а job shop - це гараж, в якому дід працює на вбитому радянському верстаті.

Отримав задоволення читаючи цей допис, дякую. Сподіваюсь друга спроба буде більш вдалою.

PS нажаль, не знаю хто за таке візьметься в Україні :(

https://www.instagram.com/r2.m.sport?igsh=MWx0OTJ3cG5nd3FsMA==