Дисклеймер #1: Большинство данных в этой записи получены в процессе испытаний одного транспортного средства и не имеют подтверждения со стороны производетелей или других источников, поэтому могут быть ошибочными или не полными.

После покупки сразу же обратил внимание на немоного завышеный продольный люфт вала турбокомпресора. Замеров не делал, но люфт ощущался пальцами. Этот зазор для гражданских тербокомпрессоров как правило составляет 0.05-0.1мм (информация взята из металического форума), и почуствовать его руками довольно сложно, особенно при наличии маслянной пленки (которая этот зазор уменьшает).

Поскольку назревала мойка сажевого (что, как я предполагал займет минимум неделю), решил освежить и турбину. И себе спокойней, и воздуха двигателю надо. Проблем с наддувом (ошибок) в принципе не было, масла компрессор также не кидал (как и турбина), да и геометрия не клинила. Предполагалось отделаться только картриджем с настройкой. Но как позже оказалось, не все было так хорошо.

И так по-порядку:

Вскрытие турбокомпрессора делал на двигателе. Болты гарячей части очень хорошо слизываются, головкой не подобраться, про рожковые ключи вообще можно забыть. Некоторые болты пришлось греть (и да разборку начинал на горячем двигателе), и после нескольких часов секса держал в руках отдельно корпус компрессора, картридж, геометрию (статор турбины) и саму гарячую часть.

Что сильно удивило: дата изготовления корпуса компрессора — 2009год, статор виполен из штампованной фольги, то есть — оригинал, на картридже также есть наклейка Garrett. Есть очень большая вероятность, что это родной турбокомпрессор и пробег его состовляет 280тис.км+. Ну что ж не кисло в принципе, для такого хиленького агрегата.

Для замены был выбран картридж Jrone и сопловой аппарат того же производителя. Мини обзор здесь.

Все моем, очищаем от сажы и начинаем сборку. Перед сборкой проганяем все резьбы, на горячей части — обязательно. Делать нудно очень аккуратно, метчики очень легко обламываются в чугуне. Лучше запастись метчиками для машинной нарезки резьбы (1,2,3 номера) и СОЖ. Болты из ремонтного комплекта сразу выкидываем и идем покупать нормальные (класс 8, хотя бы). Я взял 10 класс, немного длиннее, но все можно подогнать.

Зборка простая, из нюансов только затяжка болтов стенки статора (маленькие болты М4 под Torx), лучше это делать динамометрическим ключем. Я затягивал 4.5Нм (информацию брал из ОСТ РД 37 001.131-89). Также нужно обратить внимание на положение лопаток статора при упоре на винт ограничения эффективности турбины. В большинстве видео в сети (выкладывать не буду, очень просто найти) настройку зазора делают "на глаз" на разобраной турбине или уже при ходовых испытаниях на авто. Из своего печального опыта скажу, что настройка на глаз не сильно хороша. Об этом будет чуть позже в теоретической части. Но все же рекомендую оставить зазор 2-3мм между лопатками, что будет отправной точкой при настройке на авто.

Собрали, поставили на авто ( не забываем поставить прокладку между выпускным колектором и корпусом турбины, которой в оригинале нет (ставим Elring 714.600)). Заливаем масло в канал подачи масла, делаем несколько оборотов вала турбокомпресора и собираем все окончательно (сажевый, воздушный, патрубки подушки и т.д.).

Делаем первый старт и даем поработать на хх. В принципе по переборке — все. Далее только интереснее.

Немного теории. "Простыми словами о сложном"

Дикслеймер #2: некоторые термины использованные при написании данного раздела являются дословным переводом из англоязычной (и не только) литературы, и могут отличатся от встречающихся в русскоязычной литературе терминов, за что прошу сильно не пинать. Ссылок также будет очень мало, поскольку большинство инфомации взято из платных журналов (ссылки для распостранения не доступны) или "закрытых" патентов, которые также доступны только в режиме "prewiev".

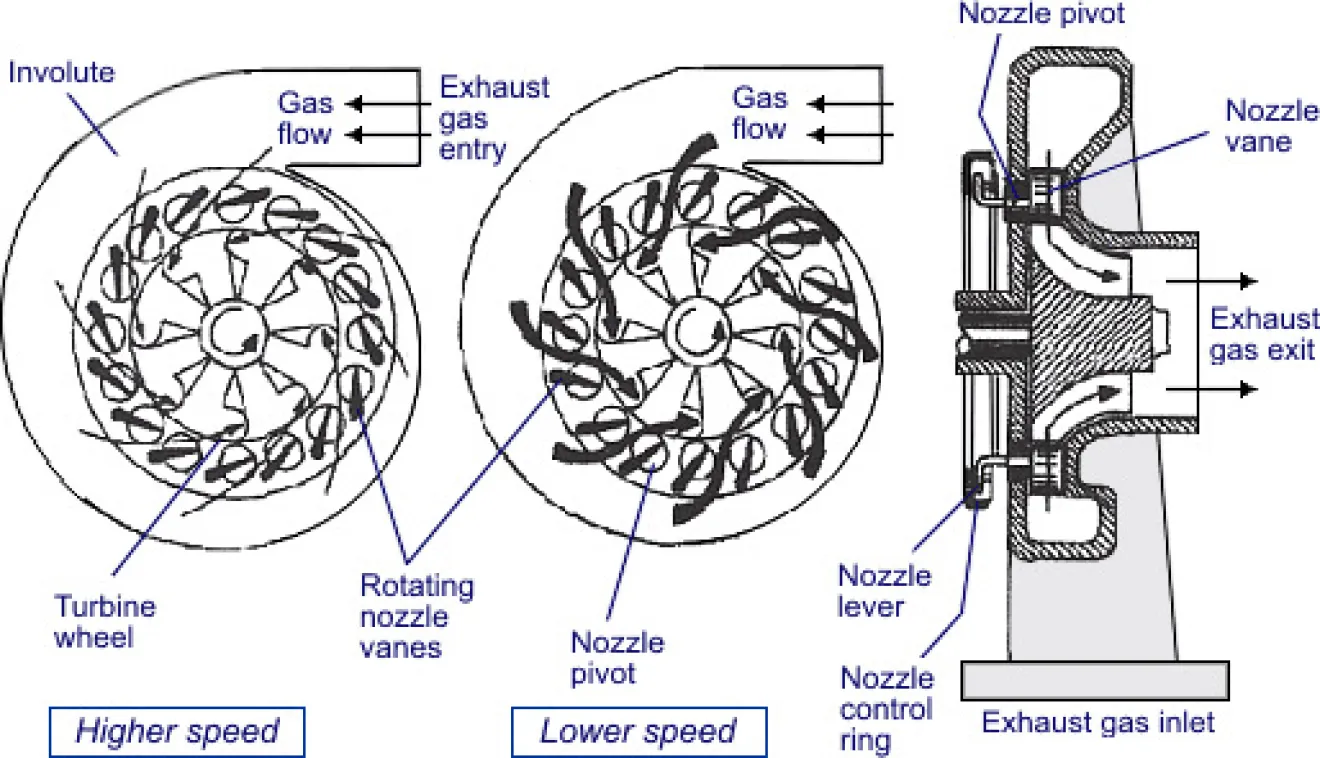

Турбокомпрессор с изменяемой геометрией (VNT — veriable nozzle turbocharger)(или изменяемой геометрией соплового аппарата или статора, VGT — variable geometry turbocharger, VG, VTG, VGA и VFT взависимости от производителя и применяемой конструкции) пришел на смену турбокомпрессорам с байпасным клапаном турбины (Westgate). Такое решение позволило уменьшить габариты турбины и тем самым вес подвижной части, что дает лучшие динамические характеристики разгона колеса турбины. Уменьшение размеров турбинного колеса дало возможность турбине выходить на рабочую частоту вращения при меньшем потоке выхлопных газов на входе, за счет увеличения скорости потока газов (посредством соплового аппарата) перед самым турбинным колесом. Здесь нет ничего нового и такой принцип используется во всех ГТД, только статор там имеет постоянную геометрию. Конструктивно механизм изменяемой геометрии моежт быть выполнен в виде соплового аппарата (VNT), заслонки которая перекрывает часть впускного окна горячей улитки (VFT, управление потоком) или заслонки, которая закрывает все впускное окно (VGA). Все регулирование сводится к изменению значения "константы" корпуса турбины — A/R (A — площадь впускного окна корпуса турбины, R — расстояние от центра вала до центра впускного окна) и его снижению. Чем меньше значение A/R — тем раньше турбина выходит на рабочие обороты вала, тоесть при меньшем количестве газов на входе. С увеличением значения A/R — все наоборот.

В "цивильных" турбокомпрессорах положение лопаток соплового аппарата ограничивается:

а: винтом максимальной эфективности (Stop Screw в англоязычной литературе);

б: ограничителем минимальной эфективности (не регулируется).

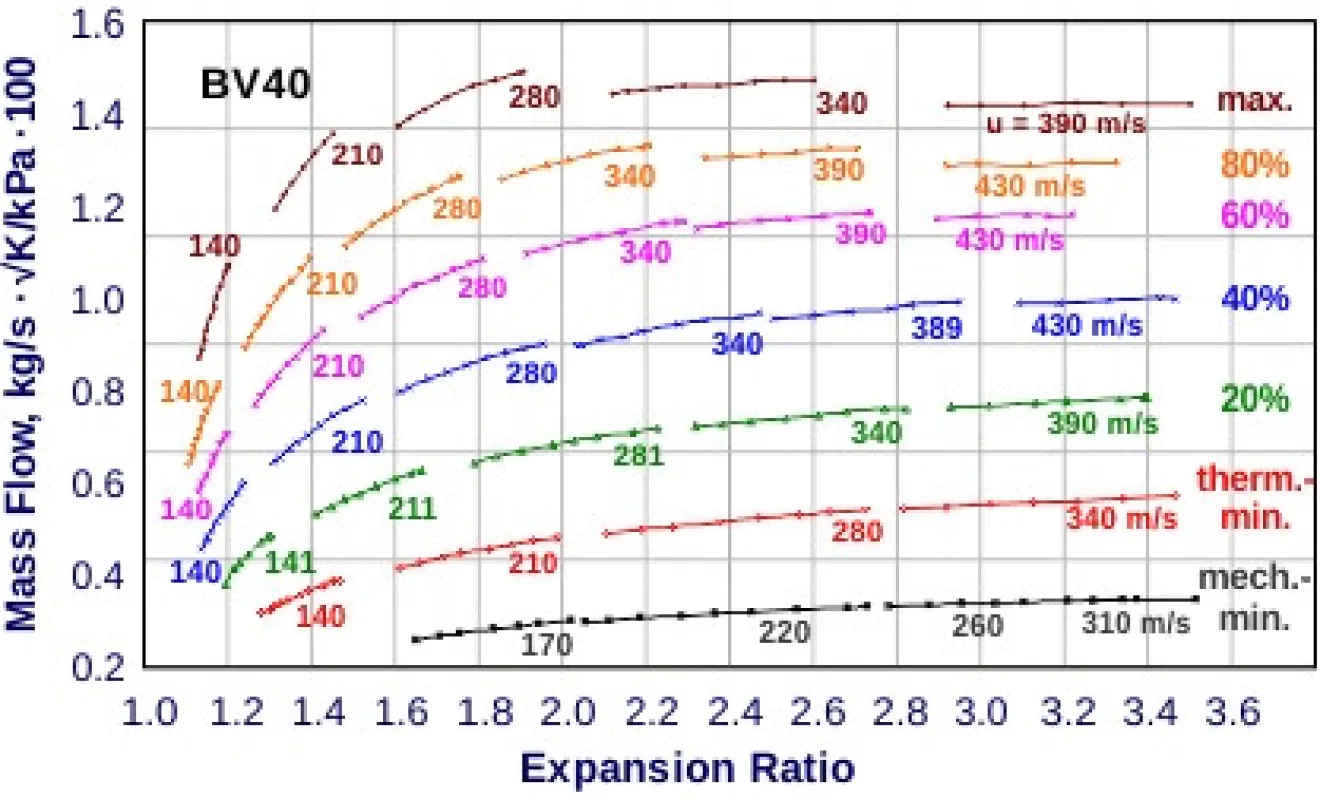

Что дает нам Stop Screw? В сети встречал информацию о том, что Stop Screw ограничивает маскимальный наддув, что в корни не верно. И на минимальный он не влияет. Stop Screw устанавливает (минимальный начальный) поток газов через турбину и скорость с которой газы попадают на лопатки турбинного колеса, тоесть поток газов при котором тостигается максимальная производительность турбины. Так можно же сделать поток минимальным, чтобы турбина уже с 1000rpm дула! Можно, но не выйдет. Увеличивать скорость газов, которые попадают на лопатки турбинного колеса не можно бесконечно. И вот почему: лопасти соплового аппарата работают как радиатор (утрировано), тоесть отводят тепло от выхлопных газов, чем большая скорость газов, тем больше тепла лопатки смогут отвести. Дальнейшее увеличение скорости газов просто приведет к перегруву лопаток сополового аппарата и их выходу из строя. Тоесть Stop Screw также ограничивает положение соплового аппарата не давая увеличить скорость газов до предельной, которая називается Termal minimum и показывается как количество газов на входе при котором может произойти перегрев соплового аппарата и его разрушение.

Также при полном закрытии соплового аппарата становится невозможным отвод отработавших газов из двигателя (зазоры в сопловом аппарате не сильно большие).

Минимальная производительность не регулируется. Ход приводного кольца и гантелей соплового аппарата изза своей конструкции имеет ограниченый ход. Также этим достигается невозможность слишком большого угла поворота лопаток и задевания за лопатки колеса турбины (с последующим их разрушением). В случае с Garrett GT15 для этого есть отдельный ограничитель.

Управление эфективностью турбокомпрессора.

В современном автомобиле вся работа по регулированию эфективности турбокомпрессора (и не только) полагается на блок управления двигателем. Для изменение положения лопаток соплового аппарата используется актуатор (пневматический или электрический) который управляется сигналом от блока управления двигателем. Блок двигателя же управляет актуатором на основе измеренных данных о давлении в впускном коллекторе, массовом расходе воздуха, температуре нагнетаемого воздуха, нагрузки на двигатель и других параметров. Изменяя величину сигнала управления актуатора, блок управления двигателем устанавливает производительность турбокомпрессора, необходимую для правильной работы всего двигателя.

Практика.

Что имеем на входе:

ТК Garrett GT1544V с вакукмным актуатором без датчика положения штока актуатора;

Клапан управления разрежением для управления актуатором (из VAGа сюда кочевало название N75).

Сразу после зборки и первой тестовой поездки получил ошибки по передуву. Нужно также отметить, что блок двигателя регистрирует ошибку по наддуву, только если наддув ниже или выше установленого значения на 200мБар в течении более чем 10 сек. Тоесть по городу такая несиправность в принципе может не проявлятся (она и не проявлялась), а вот обгоны на трассе или движение с большими нагрузками (вгору или на скоростях 140-160км/час) дают возможность диагностировать наличие переддува или недодува. В моем случае для тестов использовался прямой участок дороги с подёмом 10% и длиной примерно 2 км.

При перегазовке без нагрузки было замечено, что шток актуатора не двигается, хотя сигнал управления на клапан изменяется в довольно больших пределах (от 70 до 40%). Также если снять трубку с актуатора, на только что заглушеном двигателе, шток актуатора сразу возвращался в положение мин.эфективности (крайнее верхнее положение). Если вернуть трубку на место, то шток передвигался в упор к винту максимальной эфективности. При этом клапан управления разрежением уже обесточен и камера актуатора должна быть соедена с атмосферой через клапан управления разрежением N75. Вакуумметр можно было и не накидывать, но все же проверил. Разрежение в камере актуатора на хх составляло примерно 60 мм.рт.ст (-0,9бар примерно). При этом разрежение не снижалось при перегазовках, только если несколько раз нажать педать тормоза (израсходовать вакуум из ресивера). Понятно что главное место проблемы: клапан управления разрежением N75 или сигнал управления. Сигнал управления, как причину неисправности, можно сразу откинуть, поскольку ECM имеет диагностику цепи клапана и измеряет ток в этой цепи. А чтобы проверить — снять разъем с клапана и прочитать ошибки в ECM.

Снятие/чистка и замена этого клапана описана всеми, кому только было не лень (искать в Пежо/Ситроен клубе, ВАГ клубе, форд клубе и т.д.). Скажу сразу — перебирать клапан смысла нет, разве что доездить, пока придет новый (как я и сделал). Б/у брать тоже не вижу смысла, поскольку без разборки клапан не диагностировать.

После замены имеем:

Стало намного лучше, появилось изменение величины разрежения при перегазовках.

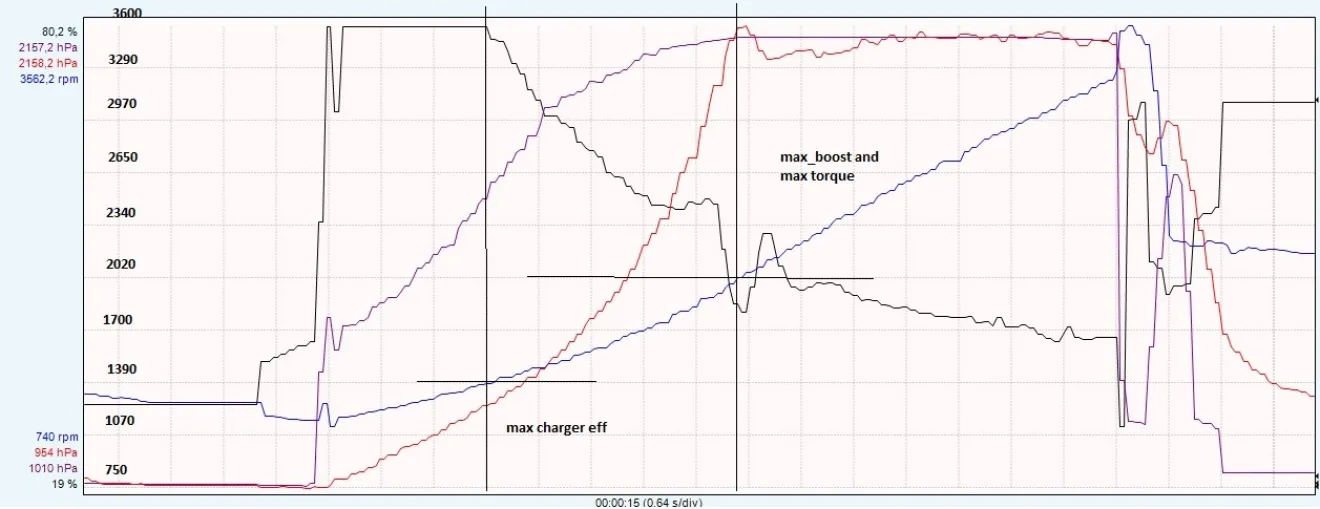

Далее трассовые испытания и настройка. В первую очередь нужно настроить винт максимальной эфективности. Скажу сразу: правильно настроить его на автомобиле невозможно, для этого нужен стенд. Но можно настроить так, чтобы под нагрузкой максимальная эфективность (максимальный наклон кривой набора давленния наддува) начиналась с 1700-2000 об/мин (взято из характеристики момента двигателя). Этот путь я и выбрал. При первых тестовых заездах получилось вот такое:

Здесь получился выход на максимальный наддув примерно на 2000об/мин. При заезде на 4 передаче (при повишении нагрузки на двигатель) выход на максимальный наддув был уже при 1850об/мин.

Далее устанавливаем максимальное значение наддува, изменением длины штока актуатора. Шток имеет контргайку и гайку для регулировки длины:

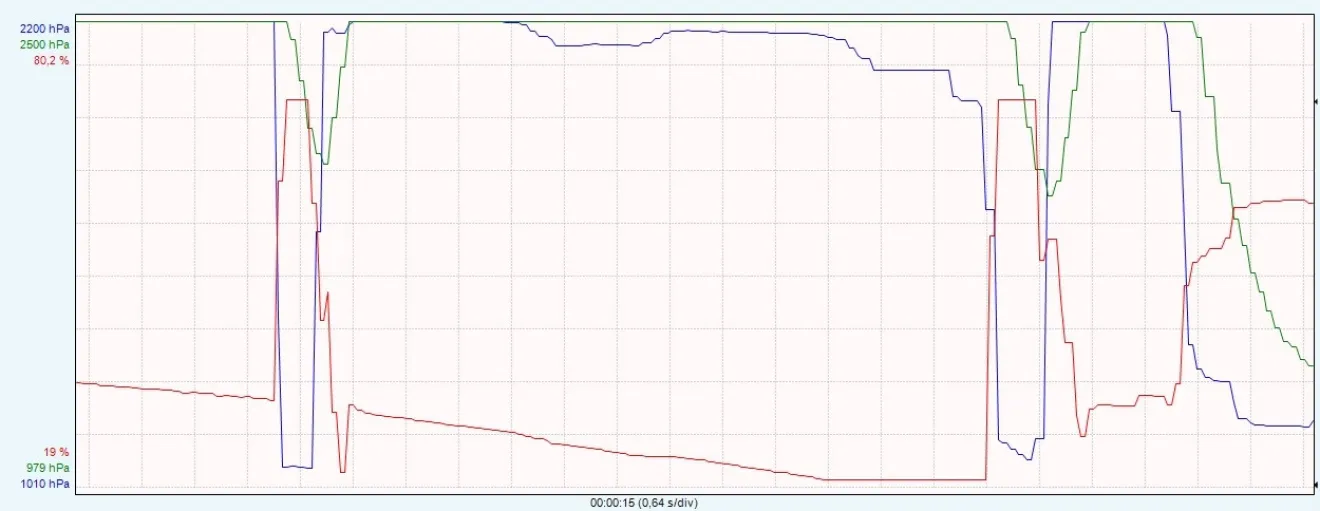

Для уменьшения максимального давления наддува шток нужно удлинить. Для увеличения максимального давления наддува — шток укоротить. При етом добиваемся, чтобы действительное давление наддува не выходило за пределы расчетного значения давления (кроме перерегулирования). При этом управляющий сигнал клапана разрежения N75, при положении механизма управления сопловым аппаратом в положении минимальной эфективности турбокомпрессора, должен находиться выше минимального значения управляющего сигнала. Для D4164T это 20%. Тоесть желательно дибиться чтобы в момент перерегулирования или сброса давления (когда ECM командует минимальную производительность турбокомпрессора) значение сигнала управления клапаном N75 составляло примерно 25-35%. ECM на этом двигателе имеет особенность: когда ECM видит перенаддув он сначала командует клапану 25-35%, если давление наддува не снижается на протяжении длительного времени блок продолжает медленно снижать сигнал управления вплоть до 20%. Время это довольно большое: 5-10сек. Что уже близко к возникновеннию ошибки в ECM. К примеру, поведение ECM при перенаддуве в течении длительного времени:

Поетому отрегулировать нужно так, чтобы при примерно 30% сигнала управления клапаном N75, шток переместил рычаг управления сопловым аппаратом в положение минимальной производительности.

Это все можно сделать с помощью вакуумного насоса и вакуумметра на столе. Но по причине отсутствия первого пришлось растянуть удовольствие на несколько дней поездок и наблюдений.

После того как все отрегулировано, делаем штатные заезды по городу и по трассе, обращая внимание на расход. После — диагностика на наличие ошибок в ECM. Если все чисто — поздравляю, Вы настроили свой турбокомпрессор (настроили на глаз :) ).

ПиСи: почему бы не отдать свой турбокомпрессор в специализированый сервис, где сделают все операции, да еще и гарантию дадут? Ответ будет следующим:

1. 3 из 4 компаний, куда звонил перед началом ремонта, не имеют в наличии стенда для продувки турбины. Тоесть настройка Stop Screw и актуатора производилась на глаз и исходя из опыта. В 4 компании сразу сказали купить новую турбину, потому что правильно отремонтировать её никто не сможет;

2. Спец.сервисы также используют китайские картриджи при ремонте турбин. И большинство этого не скрывают;

3. Гарантия дело очень тяжело доказуемо. Только если ремонт и установка турбокомпрессора делалась на турбосервисе;

3. А почему бы самому не сдалеть это самому, интересно же.