Как и обещал, представляю на ваш суд продолжение эпопеи с люком, а точнее — мои методы «лечения» комплектующих.

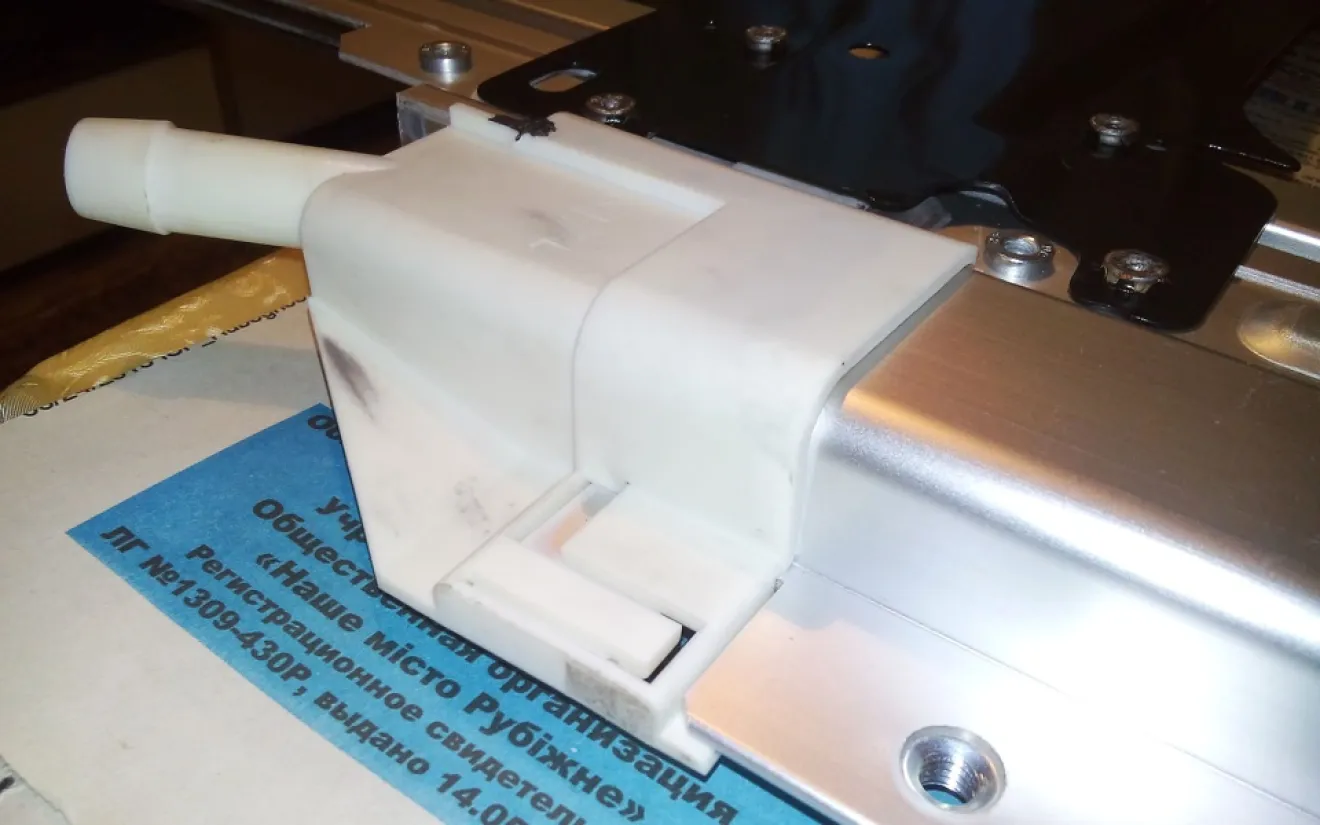

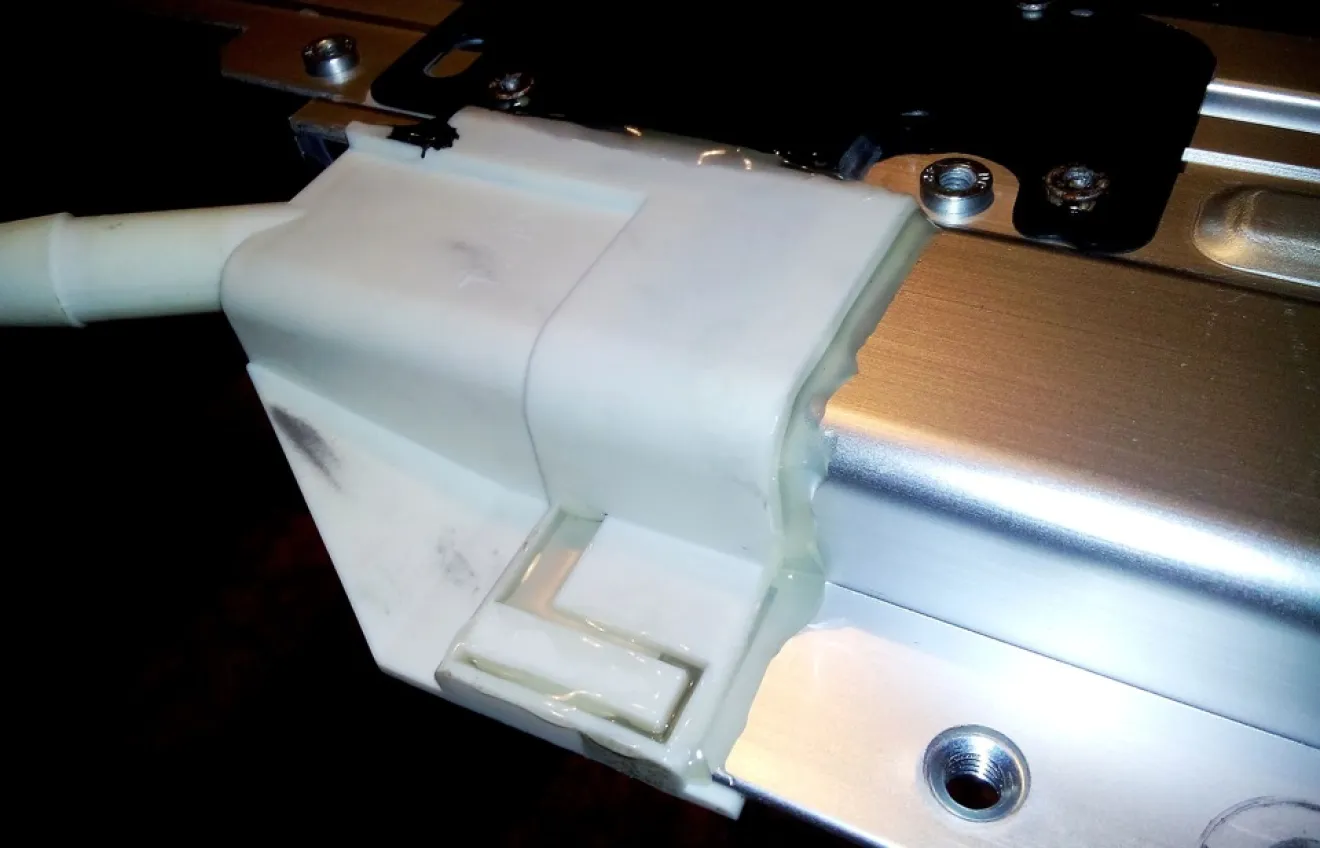

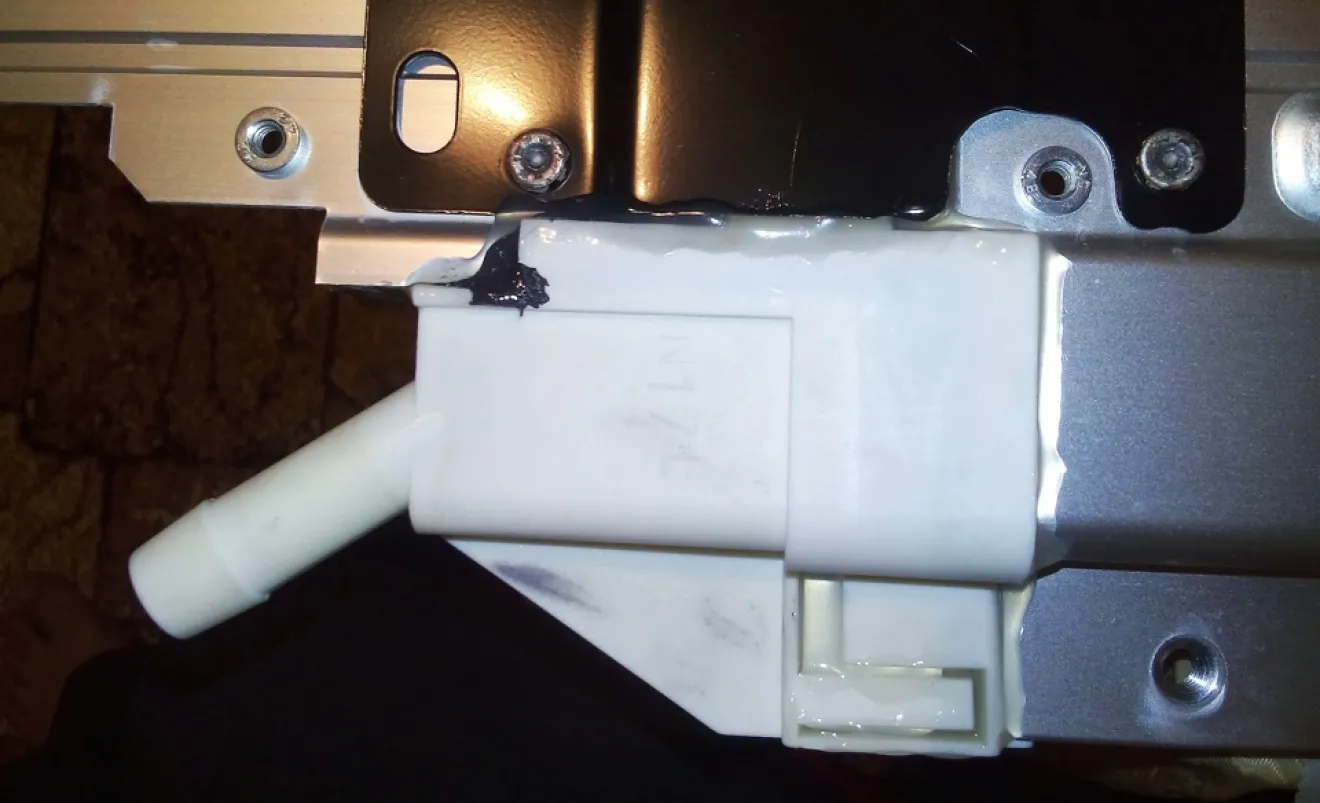

Начнем с каркаса. Его я вымыл, высушил и досконально осмотрел. И не понравилось мне состояние герметика, на который посажены пластиковые отливы задней части каркаса (на фото белые). Решил снять эти отливы и заменить герметик, но не тут-то было – снять я не смог, а отрывать уже не хотелось. И тут я решил потренироваться в мастерстве нанесения термоклея.

В общем, нанес клей термопистолетом и мне не понравился результат – клей не лег как надо, заполняя все щели и пустоты. Тут я решил схитрить и применил обычный фен для волос. Я нагрел им уже нанесенный термоклей – и достиг желаемого результата! (фото ниже).

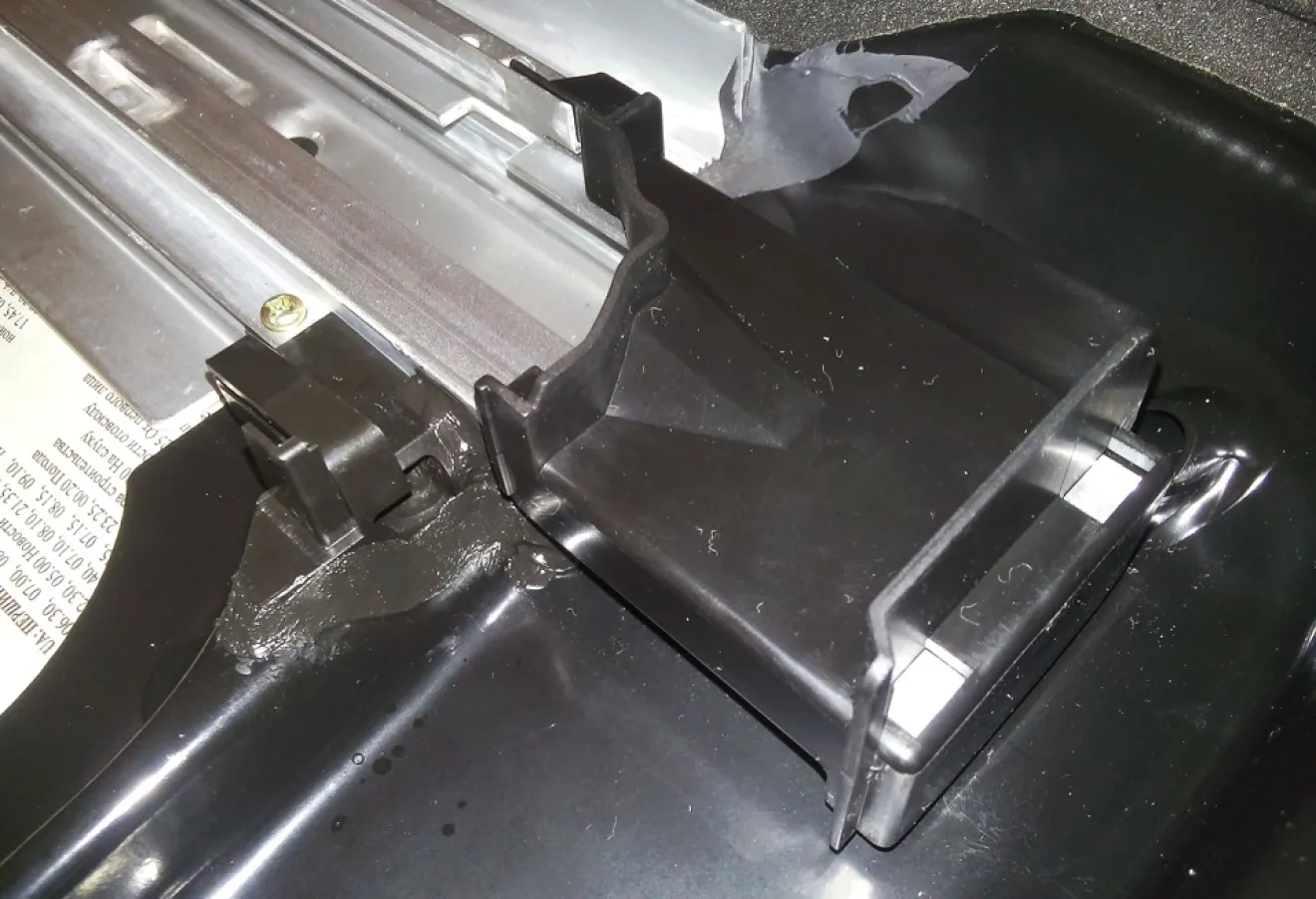

Теперь переходим к передней части каркаса. Здесь я снимал пластиковые петли дефлектора, те в которых скользит пружина дефлектора. Эти петли снялись вместе с герметиком, который препятствует попаданию воды в салон. Петли вычистил и нанес новый герметик. Крепежные винты на всякий случай смазал «фиксатором резьбы». Теперь точно не разболтается))

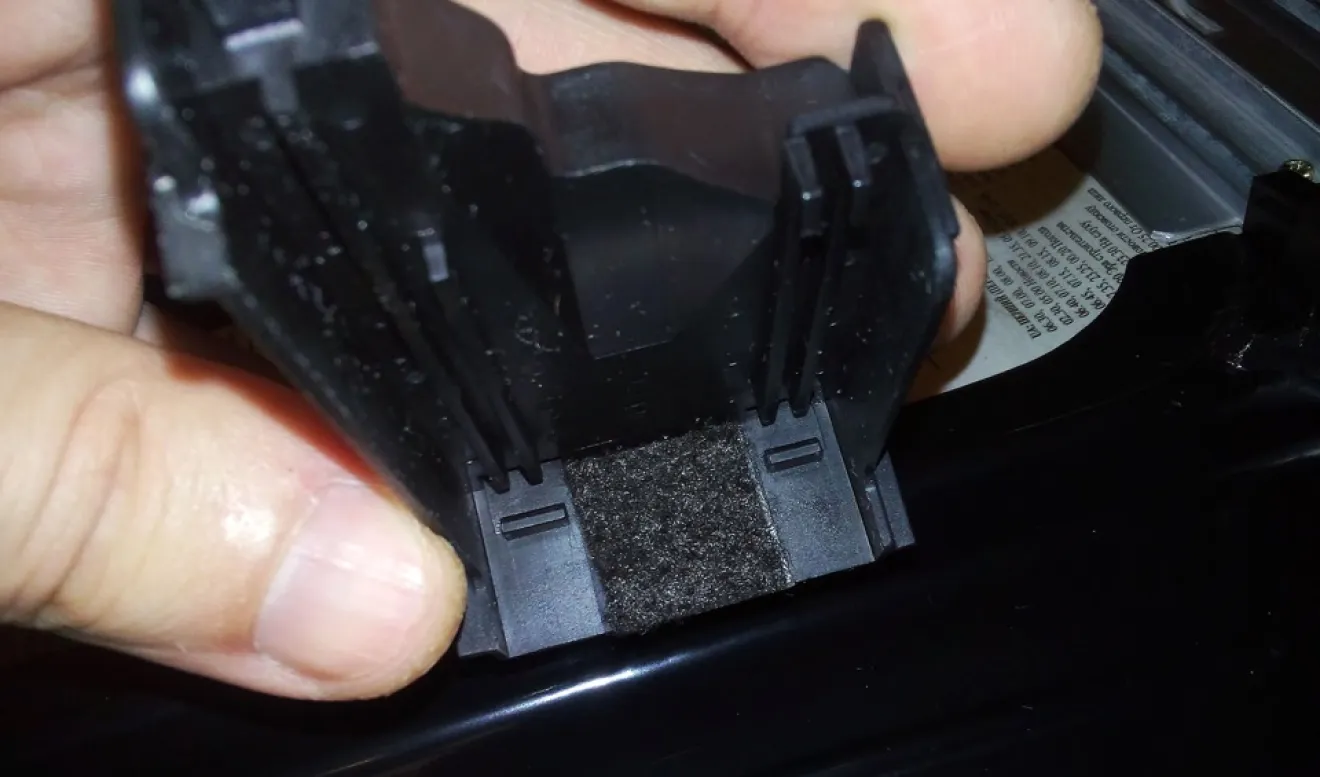

Далее принялся устанавливать пластиковые наконечники, но не понравилось мне то, как они болтаются на направляющей. Осмотрев принцип фиксации, наклеил кусочки «антискрипа» в нужных местах. После этого наконечники защелкнулись плотно и не издают какого-либо шума.

Затем закрепил стопоры кронштейнов в направляющей. Хочу заметить, что все резиновые изделия очень сильно затвердели, но после нескольких дней замачивания в разных моющих средствах, вернулась былая эластичность. При этом отмылся грязный налет и детали стали на вид как новые. Перед ввинчиванием винтов не забыл смазать их «фиксатором резьбы».

Вот уже и настала очередь дефлектора. Вставил в кронштейн пружину, затем палец и защелкнул стопорное кольцо. Аналогично собрал второй кронштейн и начал закреплять их в алюминиевом дефлекторе. Правый кронштейн закрепил без проблем, а вот левый сломал из-за приступа «криворукости» в момент затягивания стопорного винта))

Расстроился и пошел смотреть стоимость нового – посмотрел, расстроился еще больше и пошел в гараж за гравером и всякими метизами. Позже я конечно же все исправил, и ниже фото результата. Вот так происходит, когда руки «чешутся» )) Затем дефлектор все таки занял свое место на каркасе люка. Крепежные винты я снова промазал «фиксатором резьбы», чтобы наверняка.

Вот теперь каркас собран и настала очередь подлечить тяги кронштейнов, которые на данный момент очень близки к мусорному ведру. А так как на новые финансов тоже не достаточно, начинаем снова «изобретать велосипед».

Диаметр тяги почти 5 мм, и я взял термоусадку ø6 мм. Одел ее на поврежденный участок тяги — где пластик порван или его уже местами нет. Усадил термоусадку газовой горелкой, и затем продолжил прогревать до тех пор, пока не расплавится пластик тяги под термоусадкой. Термоусадка держит 120 градусов по Цельсию, а полиэтилен заполнитель тяги плавится при меньшей температуре. Задумка такова – порванный пластик должен расплавиться и равномерно заполнить полости там, где пластик был вырван и надорван, а так же восстановить однородность пластикового заполнителя тяги. Затем выждал примерно 20 минут, чтоб пластик полностью застыл под термоусадкой и удалил термоусадку. Для проверки задуманного, вставил тяги в медные направляющие и установил привод – все плотно село без люфтов.

Зачем проверял? Потому, что после термоформовки тяги немного уменьшился диаметр тяги из-за перераспределения полиэтилена при заполнении пустот, и я побаивался, что шестерня будет проскальзывать во время работы. Но нет – все осталось в норме, т.к. пластик после термоформавания уменьшился в диаметре, а вот армирующая навивка осталась прежней, и продолжает выполнять роль зубьев.

Вот таким образом реализовал поставленную задачу))

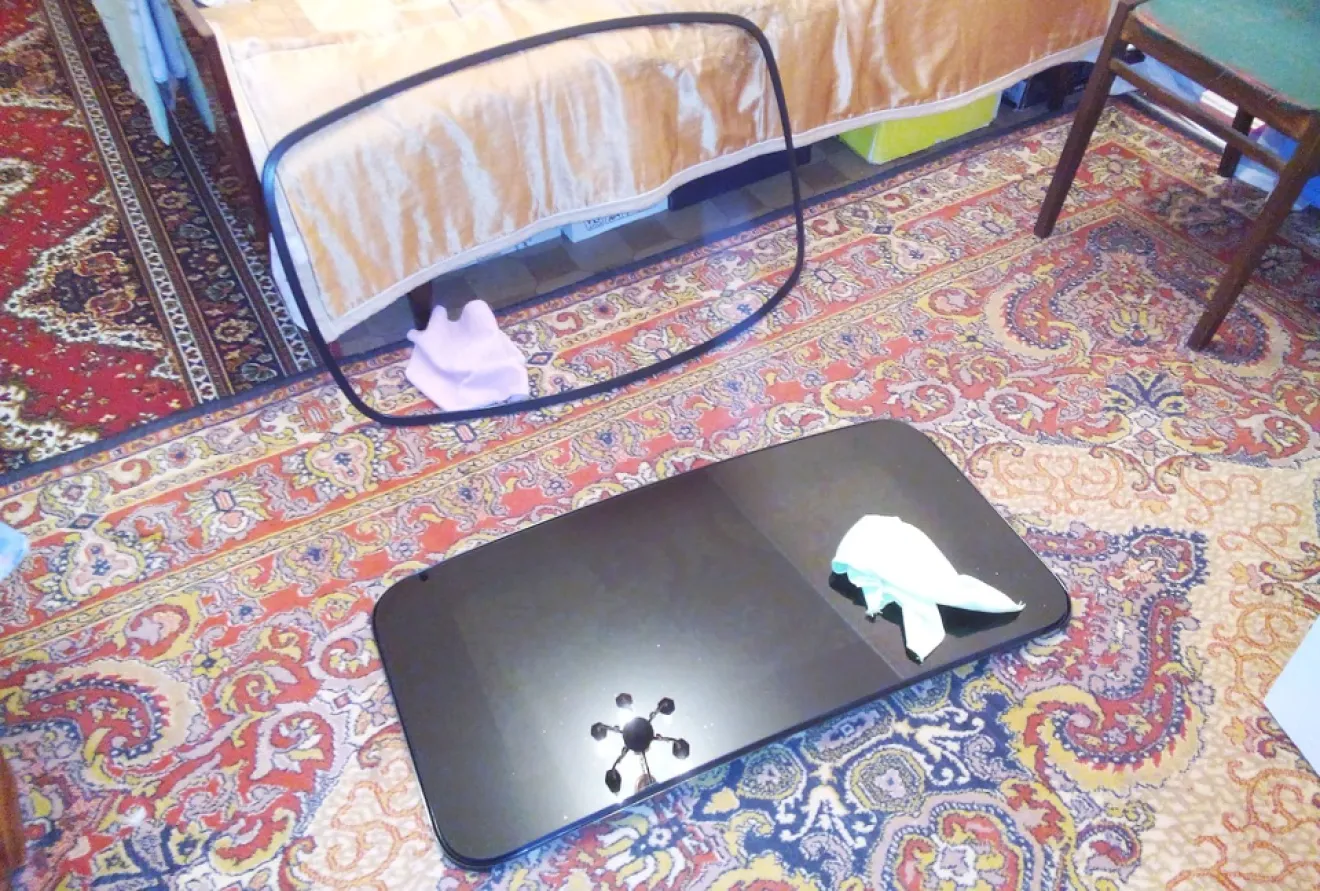

Вот тут мне нужно было сменить объект внимания — задолбался я очень с этими тягами, пока нашел метод лечения. И я взялся за стекло — уже вымытое стекло. Отдельно обращу внимание на уплотняющий молдинг: снимал я его аккуратно, т.к. эластичность потеряна, но нужно не испортить. Снял аккуратно, замочил в моющих средствах, причем неоднократно. И вот она удача – после очистки слоя налета и дальнейшим замачиванием в мыльном растворе, частично восстановилась эластичность уплотнителя.

Далее я натер стекло, чтоб без разводов и установил молдинг на место. Тут тоже не следует спешить, чтоб не повредить молдинг. То, как он должен быть установлен, показано в сервисной инструкции.

Но вот уже я вынужден прерваться, т.к. лимит фото уже исчерпан, а все вместить не удалось)) Следующая часть будет завершающей, в которой я опишу некоторые моменты сборки, на которые стоит обратить внимание.

Ну и как всегда — жду ваши замечания, дополнения и аргументированную критику.