Перевод статьи "Полная оцинковка кузова — сомнительный маркетинговый ход или эффективная защита от коррозии?" от немецкого автомобильного журнального издания Auto Motor und Sport, № 22, 1987.

ИГРА КРАПЛЁНЫМИ КАРТАМИ

Полная оцинковка кузова — сомнительный маркетинговый ход или эффективная защита от коррозии?

Компания Porsche более десяти лет назад первой отважилась на серийный выпуск полностью оцинкованных кузовов. С тех пор проблема гниения порогов на модели 911 ушла в прошлое. Гарантия, продленная со временем до десяти лет, лишний раз подчеркивает, насколько эффективно цинк справляется с ржавчиной. Своими способностями этот неблагородный металл обязан положению в электрохимическом ряду напряжений элементов. Именно оно определяет направление химических реакций. Оно же диктует, когда автомобильный лист начинает корродировать и как цинк может пресечь этот процесс.

Коррозия — это всегда электрохимическая реакция с участием агентов из окружающей среды. При этом атомы металла переходят из металлического состояния в неметаллическое — они окисляются. Однако коррозия не во всех случаях требует присутствия воды. Образование окалины на металле в горячих газах — например, цвета побежалости на раскаленном выпуске мотоцикла — также по своей сути относится к этому процессу.

Железо, составляющее львиную долю стального листа, из которого строятся наши кузова, относится к весьма неблагородным металлам. Ржавчина образуется даже в нейтральных водных растворах и без доступа воздуха. На другом конце шкалы стоят благородные металлы, такие как платина и золото, которым, как правило, не страшна даже агрессивная атмосфера.

Особенно решительно стальной лист ржавеет в тех случаях, когда он находится в электрическом контакте с другим, более благородным металлом при наличии влаги. Белая жесть консервной банки — типичный пример. Блеск сохраняется лишь до тех пор, пока химически относительно стабильный слой олова стоит как вкопанный.

Однако стоит появиться царапине до металла и добавить немного влаги, как запускается дьявольский процесс: атомы железа покидают свои законные места в кристаллической решетке и переходят в раствор в виде положительно заряженных ионов, оставляя в металле соответствующее количество «осиротевших» электронов. Жаждущие мести электроны мигрируют к остаткам оловянного слоя, где превращают молекулы кислорода и воды в OH-группы, которые, в свою очередь, братаются с «бездельничающими» в растворе ионами железа, образуя оксид железа и гидраты оксида железа — тот самый уродливый, красно-коричневый пористый слой, называемый ржавчиной.

Без коварного действия электронов, оставшихся в металле, процесс был бы невозможен. Но он проявляется и без участия второго металла, поскольку различные участки стального листа химически никогда не бывают идентичны, что приводит к перепадам электрического потенциала. Однако ситуацию можно перевернуть. Если стальной лист контактирует с еще менее благородным металлом, он на первых порах остается невредимым — атакуется защитный материал. Примером служит так называемый жертвенный анод из магния в домашнем водонагревателе. Через пару лет он исчезает, но бак остается как новый.

В качестве антикоррозионной защиты стальных деталей на открытом воздухе наиболее распространен цинк. Это связано с тем, что он сам корродирует относительно медленно. Даже если оцинкованный автомобильный лист не будет окрашен, потребуется минимум год, прежде чем слой цинка толщиной около одной сотой миллиметра будет истощен и лист начнет ржаветь. Эта способность цинка удерживать коррозионные воздействия вдали от стали называется барьерным эффектом.

Лишь при повреждении цинкового слоя — будь то глубокие царапины до металла или частичный износ слоя на неокрашенных листах (пример — дорожные отбойники) — в игру вступает второй механизм. Катодная защита оберегает сталь от ржавчины даже там, где цинка больше нет. Правда, радиус этого дистанционного действия не превышает одного сантиметра. Этого достаточно, чтобы дать отпор коварной подпленочной коррозии при сколах и царапинах, но слишком мало, чтобы возводить цинк в ранг единственно спасительного чудодейственного средства.

По этой причине использование оцинкованного листа в автомобилестроении сегодня рассматривается как эффективный, но лишь дополнительный элемент защиты. Качественную окраску и консервацию скрытых полостей цинк заменить не может. Здесь действует девиз: цинк защищает металл, а лак защищает цинк. В таком виде защитные эффекты умножаются, и результат оказывается гораздо выше, чем сумма воздействий цинка и лака по отдельности. Помимо Porsche, только Audi предлагает сегодня автомобиль, оцинкованный «с головы до пят». Остальные производители ограничивают применение оцинкованных листов особо уязвимыми зонами, такими как основание кузова с его труднодоступными полостями, или и вовсе практикуют полное воздержание.

Причины тому многогранны. Все начинается еще с производства листа. Всего несколько лет назад процесс электролитического нанесения требуемых слоев толщиной около сотой доли миллиметра был еще трудноуправляем. Лист же горячего цинкования с его характерным узором, напоминающим морозные цветы, создавал проблемы при окраске: без солидного слоя грунта-наполнителя и тщательной тонкой шлифовки «цветы» просвечивали сквозь готовое ЛКП, причем предсказать степень их заметности было почти невозможно.

Впрочем, современные листы электролитической оцинковки, которые Audi использует для всех наружных панелей, подобных проблем уже не создают. Они также обеспечивают несколько лучшую адгезию лака. «Цветы» горячеоцинкованного листа под микроскопом на больших участках выглядят слишком гладкими, что затрудняет сцепление с краской.

Прежде чем дело дойдет до окраски, листу нужно придать подобающую форму. Если просто засунуть оцинкованный лист в пресс для глубокой вытяжки вместо обычного, дело гарантированно закончится провалом. Изменение настроек пресса, специальное масло для вытяжки и немалое ноу-хау — вот что необходимо. Если изначально решено работать с оцинкованным листом, даже штамповая оснастка выглядит несколько иначе.

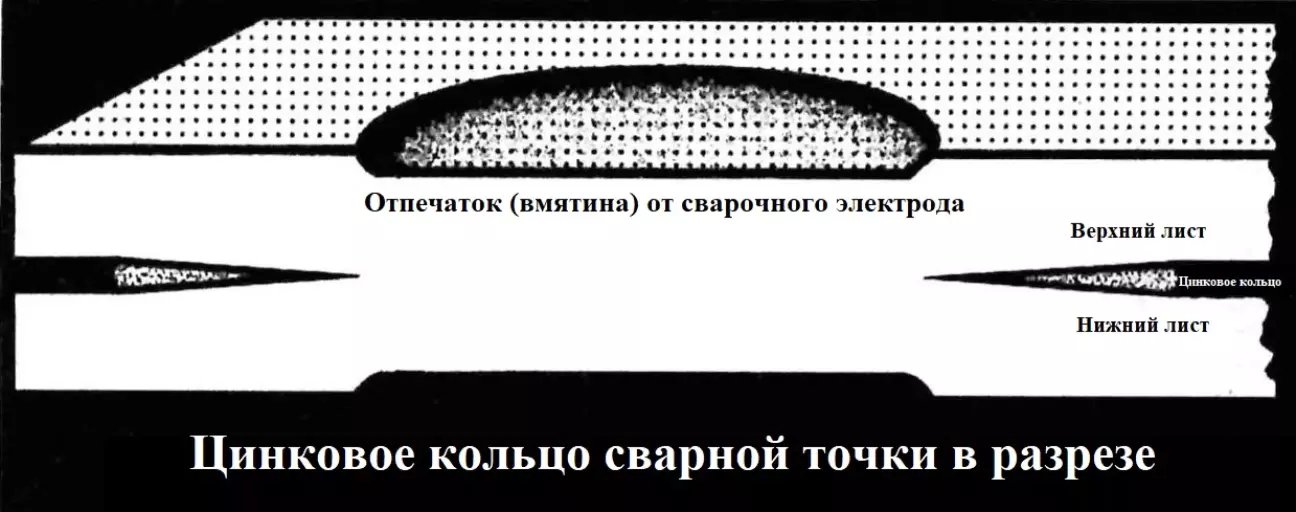

Опыт и скорректированные параметры настройки нужны и при сварке кузовных деталей, чтобы точка сварки впоследствии не оказалась сомнительной «склейкой». Если технология освоена, оцинкованные листы дают даже небольшой прирост жесткости: цинк, расплавившийся между свариваемыми листами и вновь застывший в виде кольца, работает как дополнительное паяное соединение.

Тот факт, что при сварке требуется чуть большая сила тока, а сам процесс длится на долю секунды дольше, не может служить аргументом против цинка. Разве что то обстоятельство, что медные сварочные электроды могут рассчитывать лишь на десятую часть своего привычного срока службы.

Дополнительные расходы возникают из-за необходимости установки вытяжных систем. Пары цинка далеко не так опасны для здоровья, как, например, кадмий, также применяемый для защиты от коррозии, но пары добрых порций цинка вполне достаточно для возникновения неприятной «литейной лихорадки».

После сварочных работ на Audi кузова вручную обрабатываются тончайшей шлифовальной шкуркой, чтобы «сбить» крошечные выступы цинкового слоя. При этом защитный слой не должен заметно истончаться. Это произошло бы, если бы по конструктивным соображениям на видимых поверхностях располагались сварные швы, требующие обточки и зачистки. В жертву таким работам приносится не только цинковая защита — в переходной зоне между оцинкованным и неоцинкованным листом могут подстерегать сложности.

Если поверхность не пассивировать путем фосфатирования в специально подобранной ванне с последующей тщательной окраской, пограничная линия со временем может проступить на лаке в виде вздутия из-за ускоренной коррозии цинка. В серийном производстве профи в этом проблем почти не видят, но они вполне могут возникнуть, если автомобиль получит повреждение в отпуске и его придется рихтовать где-нибудь в Турции.

Когда автомобиль после завершения службы отправляется в доменную печь на переработку, цинк там не очень-то жалуют. Он испаряется, пары конденсируются и образуют пыль, которую необходимо улавливать фильтрами. Впрочем, для современных заводов, которые и так оснащены каскадами фильтров для удержания других вредных веществ, это больше не проблема. Это касается и 20–30 процентов отходов листа, образующихся при штамповке деталей, которые тут же на автозаводе переплавляются в блоки двигателей.

Таким образом, остается мало аргументов против цинка, который надежно защищает от ржавчины прежде всего в скрытых полостях, на фальцах и кромках срезов, при царапинах и сколах. На вопрос же, нужно ли цинковать сразу весь кузов, можно ответить весьма по-разному. Ироничное замечание о том, что с полностью оцинкованным кузовом наконец-то прекратятся досадные сквозные коррозии крыш, уместно лишь для наших широт, где машины гниют в первую очередь снизу. В регионах без снега, соли и гранитной крошки всё бывает ровно наоборот — там машина может сгнить сверху вниз.

Аргумент о том, что оцинкованные автомобили легкомысленно истощают дефицитные ресурсы, также кажется несостоятельным. Те 5,5 килограмма цинка, что сегодня «растворяются» в одной Audi, в годовом исчислении составляют всего четверть процента от общего потребления цинка в стране.

Те примерно 500 марок, в которые обходится полная оцинковка, в принципе, являются хорошей инвестицией. Это значение, конечно, справедливо лишь в том случае, если конструкция автомобиля и производственные мощности изначально рассчитаны на работу с цинком. Для традиционных моделей и линий перенастройка порой была бы связана со значительными дополнительными затратами, так что другие методы защиты от коррозии — включая частичную оцинковку — часто оказываются экономически более оправданными.

Но будет ли у автовладельца на руках «карта» сильнее с покупкой оцинкованного автомобиля, написано совсем на другом листе — а именно в гарантийном талоне. Только если там гарантируется долгая жизнь машины без ржавчины, если водитель избавлен от дорогостоящих осмотров и доработок, а на случай возникновения проблем стоимость ремонта не ограничена мизерной суммой, антикоррозийную защиту — хоть с цинком, хоть без него — можно принимать всерьез. Все остальное — игра краплеными картами.

СРАВНЕНИЕ ГАРАНТИЙНЫХ ОБЯЗАТЕЛЬСТВ И ТЕХНОЛОГИЙ ЗАЩИТЫ ОТ КОРРОЗИИ

Так выполняется оцинковка

Простой, эффективный и в чем-то архаичный метод — это горячее цинкование: стальная деталь попросту погружается в ванну с расплавленным горячим цинком. Излишки металла сдуваются сжатым воздухом. На таких деталях проступают характерные «цинковые цветы».

С точки зрения защитных свойств ничуть не уступает (и лишь теоретически проигрывает из-за чуть меньшей адгезии) гальваническая, или электролитическая, оцинковка: в этом случае цинк осаждается на стальной лист из раствора солей под воздействием электрического тока. Преимуществом здесь является более высокое качество поверхности.

При использовании цинкростали (Zincrometal) на поверхность тонким слоем наносится и запекается эпоксидная смола с добавлением цинковых и алюминиевых хлопьев, а также различных хроматов. Из-за изоляции частиц цинка смолой дистанционный защитный эффект снижается, а высокая шероховатость поверхности создает проблемы при обработке: несмотря на применение дополнительного антифрикционного лака, покрытие может отслаиваться. Цинкросталь часто имеет лишь одностороннее покрытие. В процессе газопламенного напыления цинковая пыль, подаваемая в струю пламени, расплавляется и застывает уже непосредственно на стальной детали. Недостатками являются значительная шероховатость поверхности и склонность покрытия к скалыванию при деформации листовых деталей. Цинконаполненная краска играет важную роль в технологии ремонтных работ.