И вот мы плавно подошли к самому интересному. Тут стоит оговориться, что по теме стоек на этот кузов 626 информации мало. Из того что удалось выяснить:

Имея на руках только эти 4 пункта начал с покупки амортизаторов. Купил все 4 для ГЕ. Дальше всё делалось грубо говоря в слепую. Образы все были собирательные. Перечитывал кучу форумов и собирал информацию кто и как переделывал похожую подвеску и кто с чем сталкивался. Из всего пока было понятно, что родные чашки под пружины нужно срезать под корень. С этого и начал.

Далее необходимо выдумать нижний и верхний брекет подушки. Точнее не столько сам брекет, сколько способ его установки на амортизатор. Решил начать с верхнего, так как посчитал этот брекет самым сложным. Задача была сделать его герметичным, но с возможностью вращения штока внутри него. На форумах вычитал, что все просто ставят 2 резиновых кольца и все отлично. Но пообщавшись со знакомым пневматиком понял, что колечки не мой вариант. Мне предложили другой куда более надёжный вариант. А именно сальники. Сальники рулевой рейки, сальники амортизатора или же сальники компрессора кондиционера. Почему именно они, а не резинки? Всё просто: такие сальники работают под большим давлением, так же на сальниках есть пружинка, которая компенсирует усталость резинки. Так же есть сальники с тефлоновой(или другой материал) вставкой, что даёт мааааленький такой плюс к фиксации брекета на штоке. В общем простыми словами сальник - более надёжно. Вот и начал я подбирать сальник. Оказалось это не так просто. Шток у моих амориков 22мм, сальники в основном 24, 21 и 19мм. К счастью через пару дней ужалось найти 3 пары разных сальников с тефлоновой втулкой. И так же купил 6 одинаковых сальников без втулки. Поскольку с сальниками вопрос решён, то далее делаем верхний брекет. Задумка такая: на брекет наварить проставку под сальники, далее с внутренней стороны устанавливается сальник с тефлоном, с наружной без тефлона. Так же сальник наружный будет закрываться и дополнительно прижиматься «крышечкой». В крышке сальника нужно сделать такой внутренний диаметр, чтобы туда влазила юбка от опорного подшипника.

Итак начал с замеров сальников и отрисовки чертежа для проставки. Решил не заморачиваться и сделать одинаковые брекеты для всех 4х стоек. После того токарь выточил проставки - сразу же их приварили к брекетам. Тут сразу оговорюсь, что важно варить не сразу весь шов, а давать остывать металлу, тк есть риск, что поведёт плоскость брекета. Так же сразу отвечу на вопрос центровки проставки на брекетах: проставка была сделана таким образом, чтобы она плотно вставлялась в отверстие в брекете. Далее все плоскости были проверены (при необходимости подравнивали). После всех подгонок прихватили проставку к брекету и проверили на биение. Да, можно было и не заморачиваться с этим, поскольку верхний брекет по отношений к штоку особо не двигается (только поворот), но хотелось сделать все ровно и правильно. После всех проверок обвариваем по кругу всю проставку в несколько слоев. После сварки остужаем и отдаём токарю на проточку, для придания аккуратного вида.

После проточки размечаем места под будущие отверстия для крышечки сальника, сверлимся и делаем резьбу под винт М4. В крышке так же снимаем фаску, чтобы вкрутить винт потай (поверхность останется ровной). Когда все готово обязательно прикидываем крышки сальников к брекетам (проверчем соосность отверстий и возможность это все собрать в принципе. Если все собирается нормально, крышки не ушли в сторону, то можно приступать к покраске брекетов. Красил краской с балончика (Montana Black).

Поскольку верхние брекеты уже готовы можно занятся нижними. Вот тут появилась проблема. Поскольку подушки с брекетами покупались для жигулей и задумывались для жигулей, то боковой подвод воздуха был благополучно сточен. Следовательно для дальнейшего использования надо было выдумывать как крепить брекет к амортизатору и при этом воздух через него подавать. Думал разные варианты, но остановился на одном (как мне показалось) достаточно простом. Я решил купить стальной трубный переход конусный и наварить его на брекет и в дальнейшем на стойку. Когда все приехало, делаем замеры и несём токарю на подгонку размеров. При подгонке так же делаем канавку в брекете, для установки этого конуса максимально точно по центру. Здесь это важно, так как места для манёвра тут нет. Диаметр корпуса амортизатора 50мм, что практически равно внутреннему размеру подушки.

в общем так же как и с верхним брекетом, размечаемся, прихватываемся, проверяемся, варимся, протачиваемся.

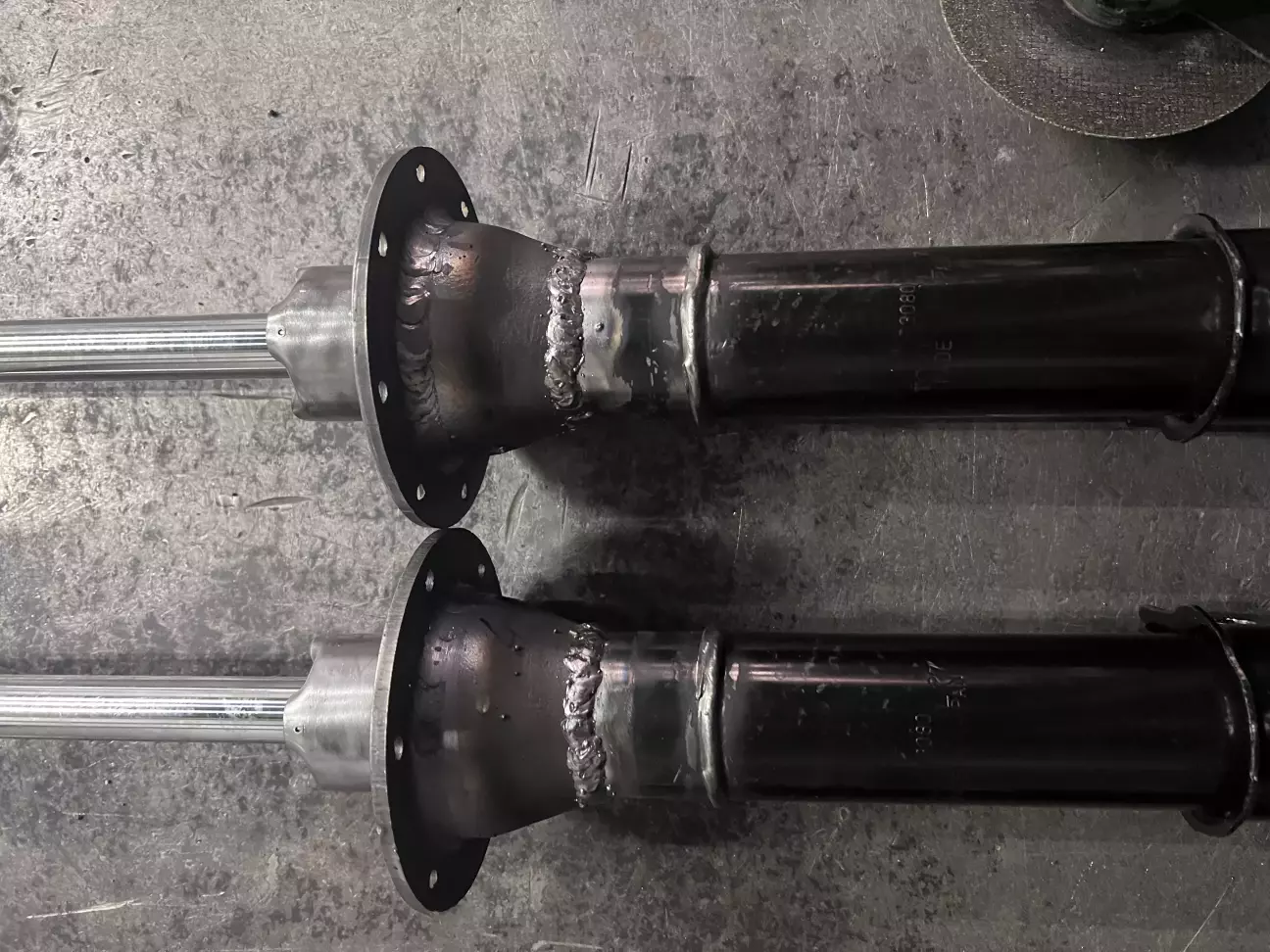

После сварки и проточки делаем отверстие с резьбой 1/4 под фитинг. Это будет подвод воздуха к стойке. Так же по периметру отверстия делаем несколько отверстий (размер примерно 3-4мм). Эти отверстия нужны для подвода воздуха непосредственно во внутреннюю полость подушки и поднятия кузова. После этого начинается самое интересное и сложное. Необходимо приварить этот конус к корпусу амортизатора. Сложности тут 2. Первая сложность это выставить все на глаз примерно одинаково (погрешности в любом случае будут по итогу. Даже если вы сделаете одинаковую высоту брекетов, разную высоту на одном давлении могут дать подушки). Но если здесь все вполне прогнозируемо и можно прикинуть подушку, то со второй сложностью реально волнительно. А волнительно потому, что нужно приварить конус к корпусу амортизатора без разбора оного. И если с задними можно было ошибиться, то с передними права на ошибку не было, поскольку передние аморики не разборные. В общем просто нереальный респект моему коллеге за такую работу! Он приварил все 4 конуса настолько аккуратно, что ни одна стойка не пострадала от слова совсем.

Тут вернусь немного назад и расскажу о том, как выставлялась высота нижнего брекета. Тут все просто, ставил подушку на брекет, и на максимально поднятом штоке аморика и расслабленной подушке смотрел где окажется верхний брекет. Оставлял от верхнего брекета до резьбы на штоке примерно 2-3 см, чтобы оставить ход амортизатора на полностью надутой подушке. При этом важно учитывать, что в самом нижнем положении машина должна лечь на отбойники, а не на сложенную подушку. И в нижнем положении шток так же не должен быть в упоре. В общем этот момент был выставлен на глаз - эксперементируя.

После сварки нижних брекетов к амортизаторам наступает самый ответственный момент. Сборка стойки и проверка её на герметичность.

Продолжение истории в следующей части

На бубликах вже покатався і вони дуже мʼякі в порівнянні зі стоком і мене це влаштовує)