При частом использовании электрокомпрессора, как стационарного в авто для пневмосистемы, сокращается срок службы самого компрессора из-за постоянного нагрева, а точнее нагрева манжеты или не металлического кольца поршня, которые и создают давление. Да и в принципе все остальные механизмы компрессора (подшипники и их смазка, лак обмотки якоря, контактная группа и т.д.) не сильно любят перегреваться.

Стационарно в Паттае в заднем левом крыле с 2013 года стоит Беркут 24, которым доволен полностью. До этого стояли разные компрессоры и дорогие и дешевые, и двухцилиндровые и одноцилиндровые размером по больше Беркута 24. Но Беркут оказался самым выносливым.

В ноябре 2016 года на соревнованиях заднюю часть Паттаи немного притопили.

И под водой оказалось много чего интересного, помимо инструмента, аудиоусилителя и второго АКБ, еще и компрессор, которым по окончании соревнования еще пришлось пользоваться. Но пользоваться сразу не получилось, так как включив компрессор из пистолета накачки колес шел не воздух, а душ с хорошим напором.

Учитывая то, что компрессор через себя прогонял воду, да и сам немного понырял, решил я разобрать его, для очистки и оценки состояния подшипников и контактной группы.

Подшипников в Беркуте 3шт. и все они закрытого типа:

— один подшипник в шатуне поршня, закрыт пластиком;

— один подшипник, такой же как и на шатуне, но закрыт металлом, в стенке корпуса, через который проходит вал якоря двигателя;

— один подшипник в задней стенке компрессора, на которой так же крепится контактная группа с термореле.

Поменял все подшипники.

Между термореле и задней стенкой была термопаста. Нанес новую термопасту для компьютерных процессоров. В место старых проводов сечением 6 кв.мм. припаял тугоплавким оловом новые провода сечением 8 кв.мм. Щетки приятно удивили . За 3 года работы износ минимальный, около 2-2,5мм.

Собрал все на место.

Перед установкой поршня в цилиндр стенку зеркала цилиндра и манжету поршня смазал 2ухтактным маслом.

И вот теперь начинается доработка.

Все, кто хоть раз, пользовался компрессором, прекрасно знают, как он греется, и как греются первые 10, 20, 30 см шланга. Нагрев происходит как от: 1 – Головы компрессора, так и от 2 — горячего воздуха.

1. Охлаждение головы компрессора

Внутри головы, между цилиндром и внутренней стенкой головы и соответственно радиаторными ребрами головы — пустота, воздух, который под давлением работы поршня выдавливается через две трубки, которые выходят из головы.

Цилиндр в первую очередь нагревается от трения манжеты поршня, и температура отводится на стенку головы и на радиаторные ребра через воздух, и так же этот горячий воздух выходит наружу. А воздух является плохим теплопроводником. Нужно ускорить и увеличить теплопередачу на стенку головы и далее на радиаторные ребра головы для снижения температуры нагрева и наиболее быстрого отвота температуры поршневой группы. То есть заполнить пространство между цилиндром и головой теплоотводящим материалом, но из головы выходят две трубки. Значит вытянуть трубки и заварить два отверстия, а выход воздуха организовать через крышку головы.

Трубки из головы вытянул и аргоном заварил отверстия.

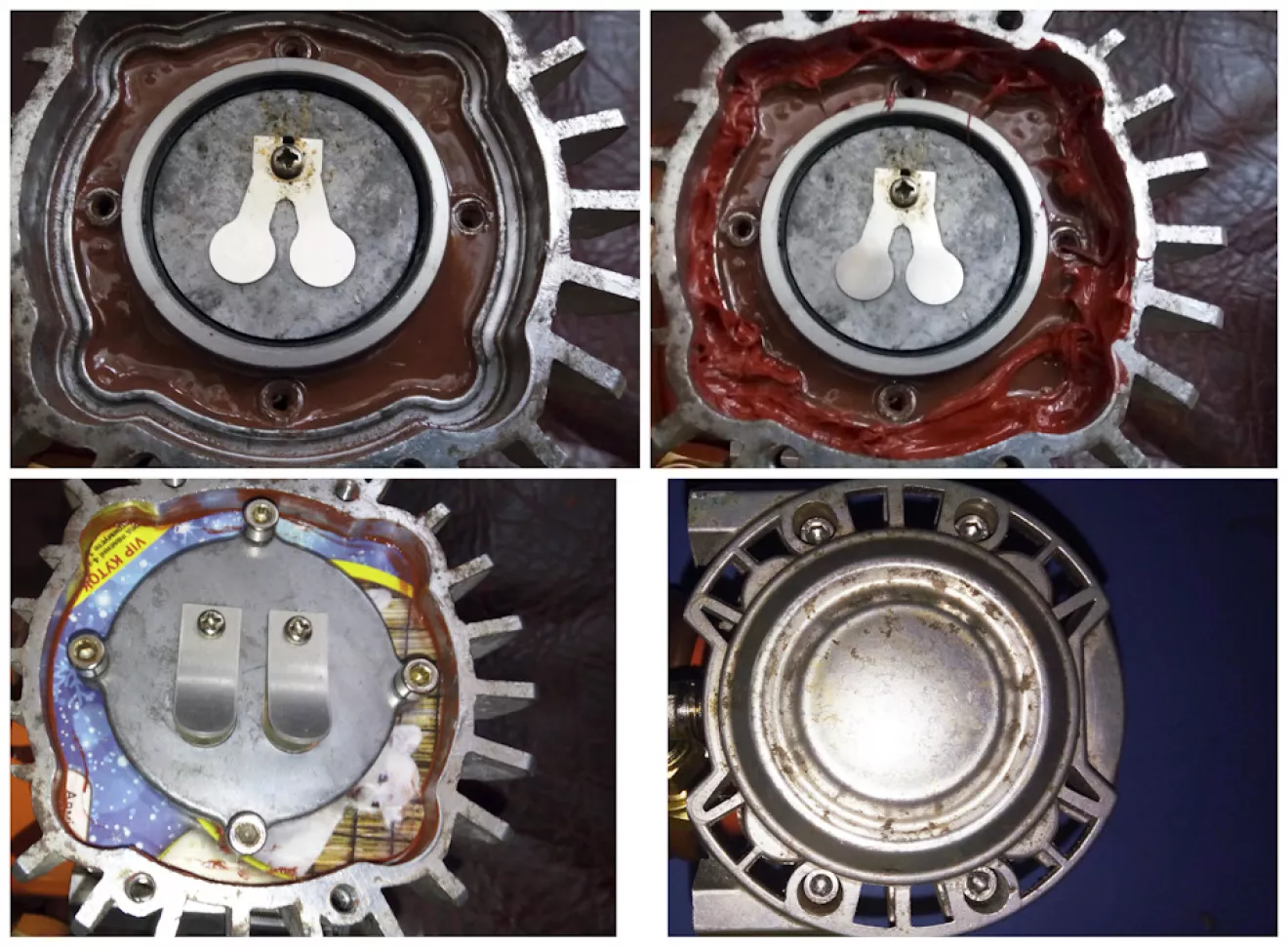

Для материала заполнения (встречал данный способ в интернете) использовал смесь медного порошка и масла по гуще 75W140. Перемешал медь и масло, нагрел до кипения, пытаясь максимально испарить выделяющуюся жидкость.

— На герметик усадил цилиндр и горячей смесью заполнил пространство между цилиндром и головой.

— Потом сверху герметик-формирователь прокладок.

— Внутрь прокладку из плотного ламинированного картона, которая предотвратит попадание в систему заполненную смесь. Крышка цилиндра прижимает прокладку по внутренней части.

— Крышка головы так же садится на герметик и прижимает по внешней стороне картонную прокладку.

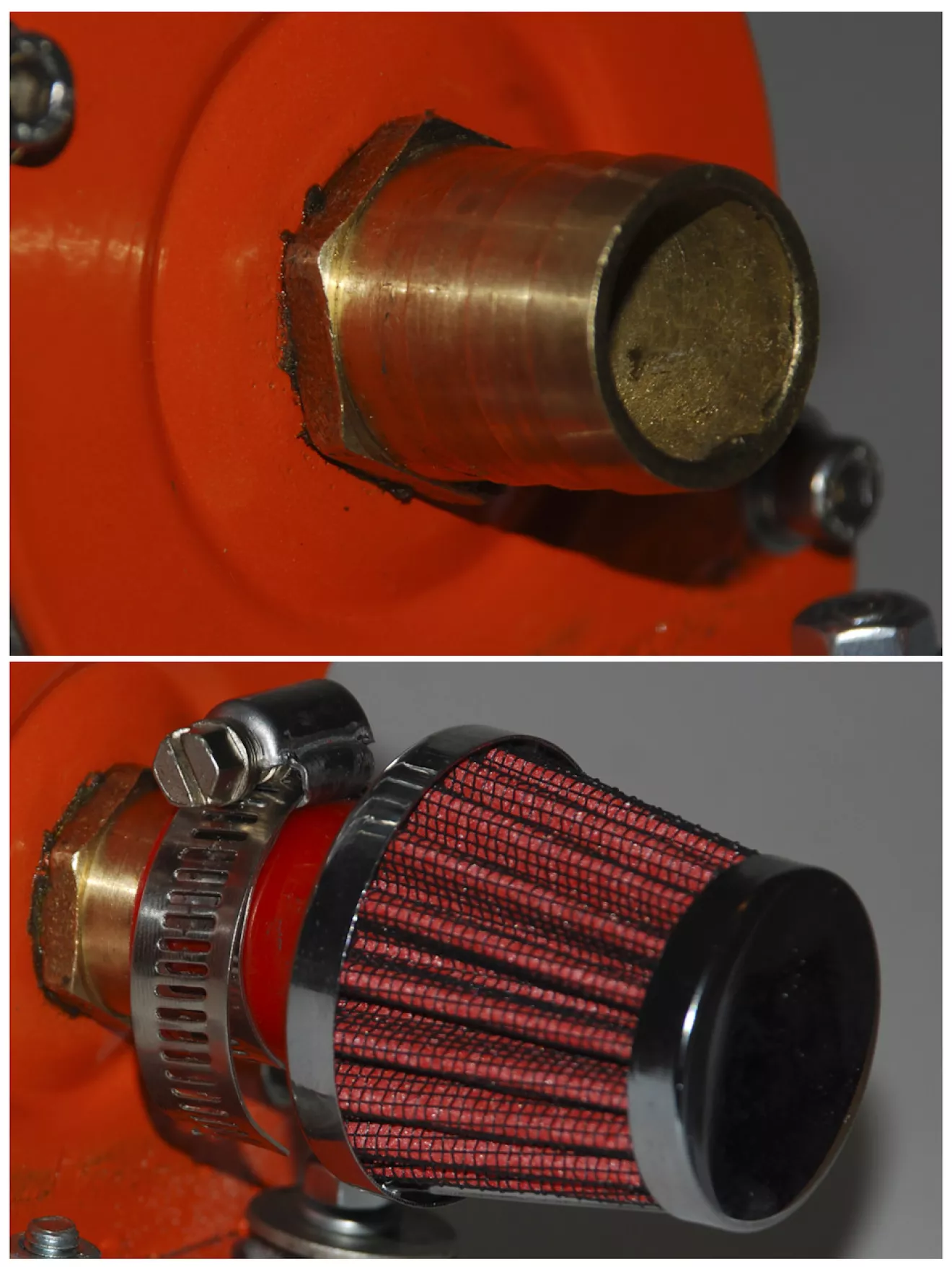

С крышки головы предварительно вытянул ручку, сделал отверстие и нарезал резьбу.

С охлаждением и теплоотдачей поршневой группы закончили.

Теперь переходим ко второму пункту.

2. Охлаждение выходящего воздуха

Для организации охлаждения воздуха меня подтолкнула вот эта картинка из интернета.

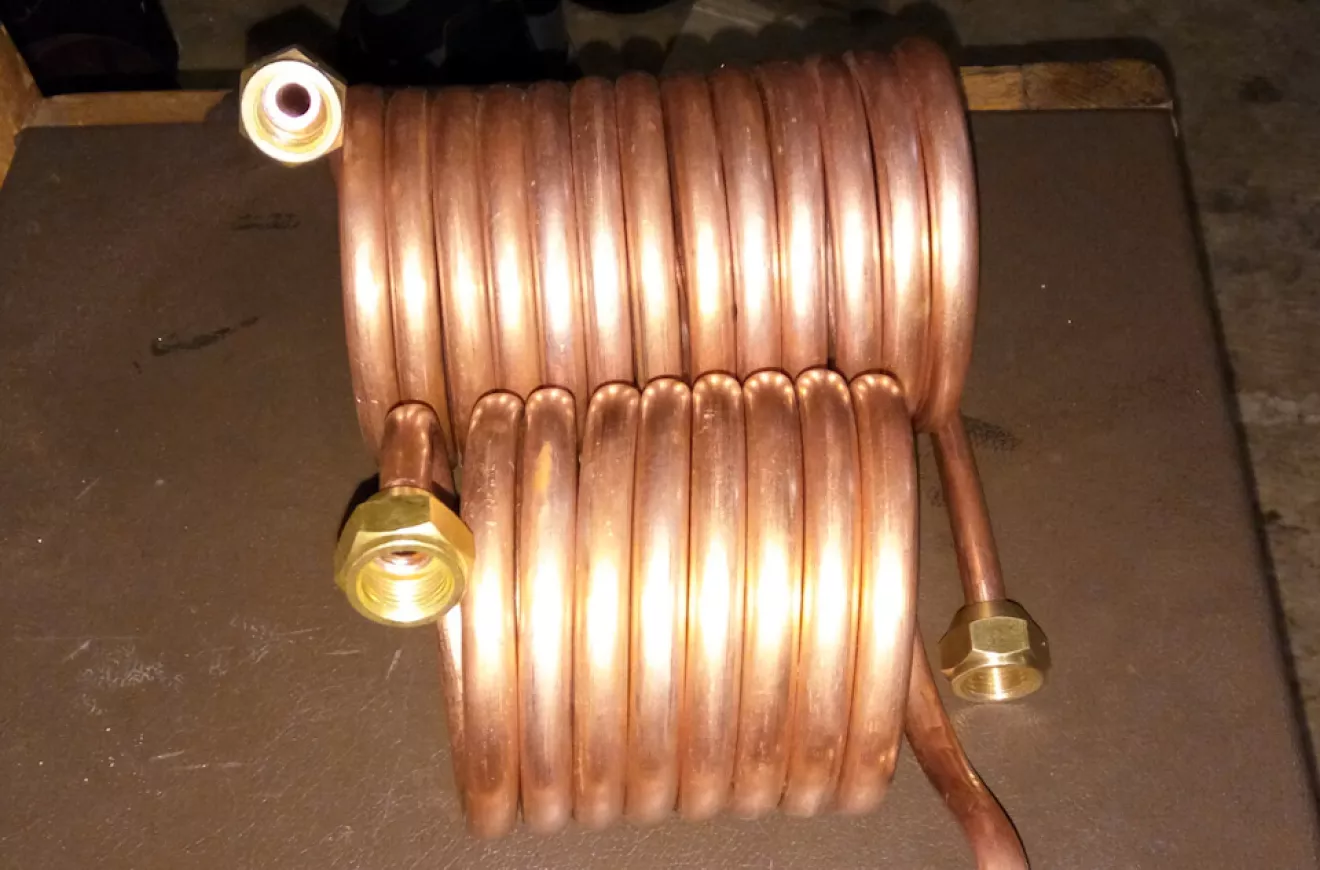

Опять используем медь, а точнее медную трубку, которая является хорошим теплоотводом.

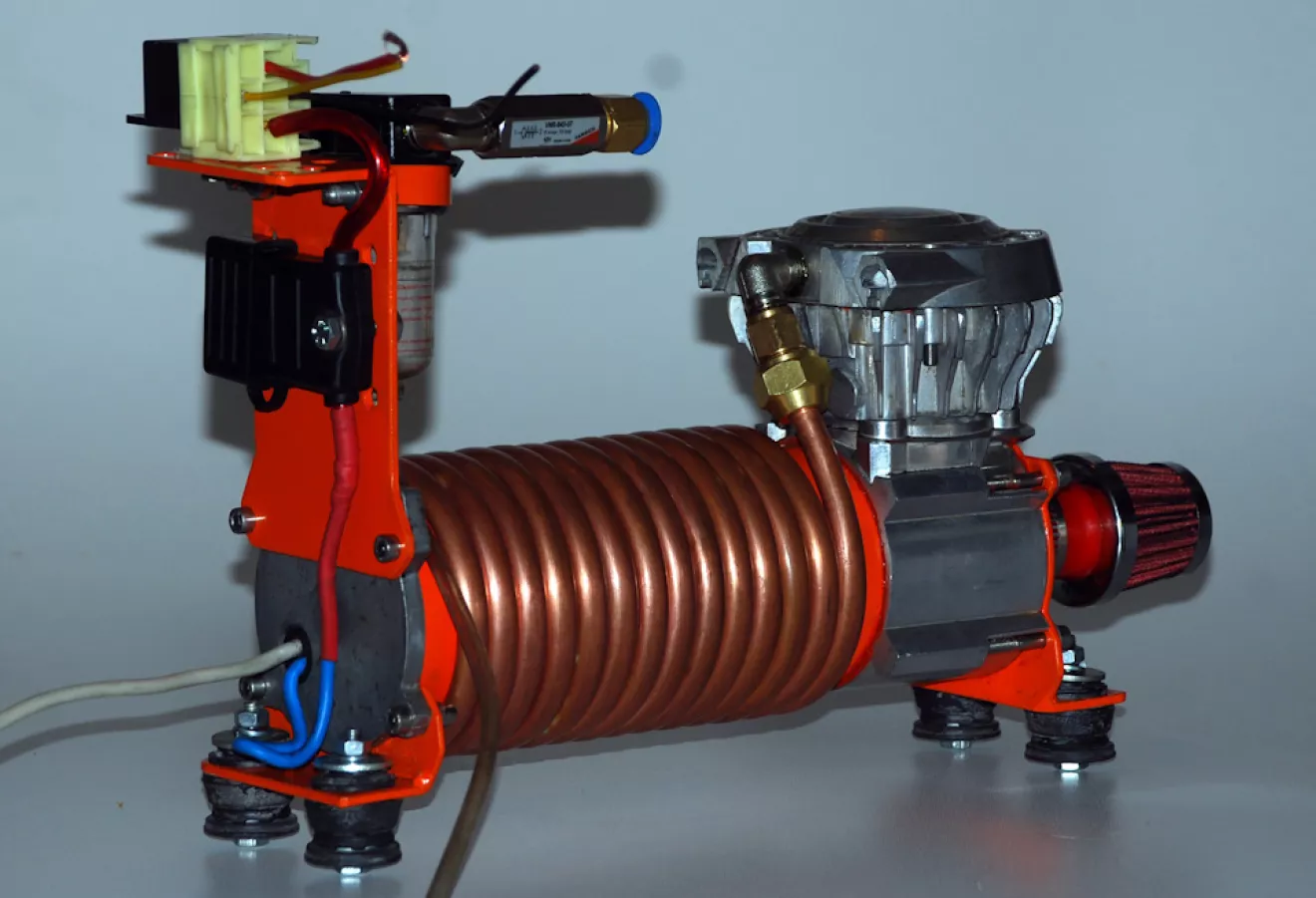

Взял медную кондиционерную трубку 10мм и плотно навил на корпус компрессора.

Края трубки завальцевал и сразу же закинул кондиционерные гайки.

Вроде компрессор не большой, а трубки ушло 3,4 метра.

Вариант, который на фото меньше навит – 2,6 метра.

3. Соединение пневмо и кондиционерного фитинга

Проблема в том, что пневматические резьбовые стандарты не совпадают с кондиционерными, по этому в кондиционерном переходнике, который будет зажимать края развальцованной кондиционерной трубки с накинутой заранее гайкой, нарезал резьбу под пневмостандарт, а точнее под пневмоповорот 90 град с внешней резьбой с обоих сторон.

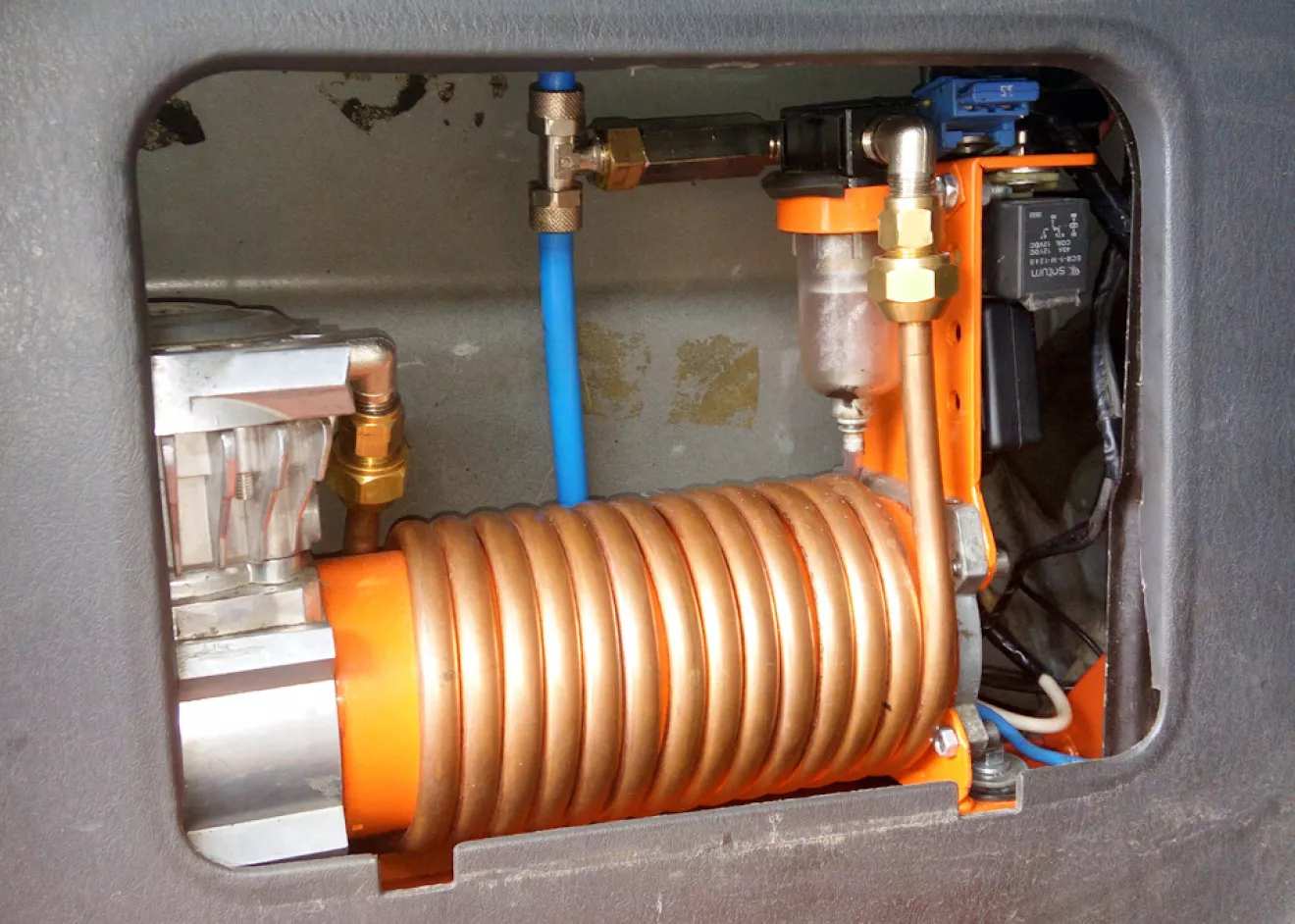

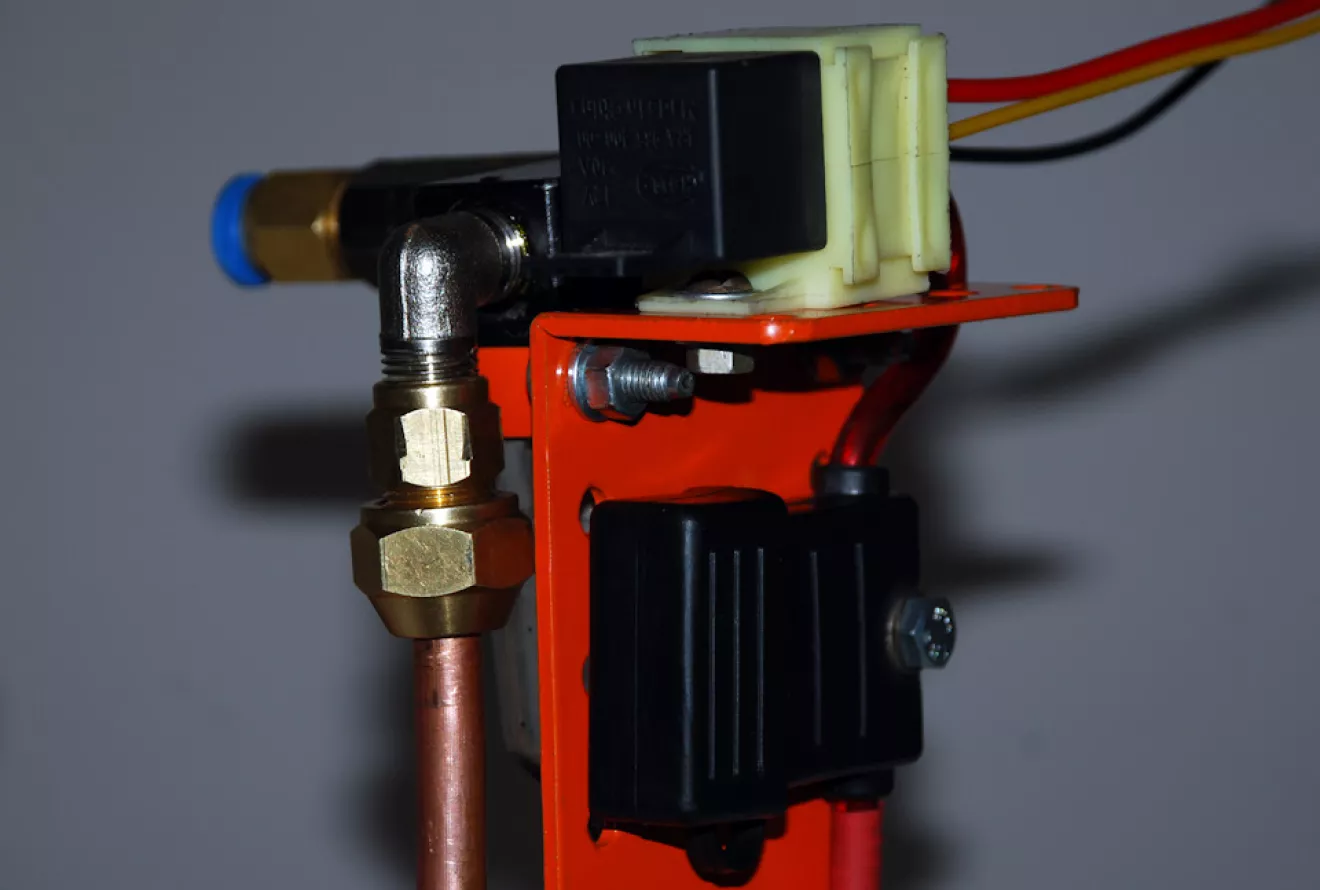

Соединил навитую медную трубку с одной стороны к голове компрессора, а с другой стороны к влагоулавливателю, к которому сразу же подсоединен односторонный клапан.

4. Фильтрация воздуха

Так же для лучшего всасывания (минимального сопротивления) воздуха родной поролоновый фильтр в пластиковом корпусе убрал. Для увеличения проходного объема воздуха рассверлил в передней крышке компрессора штатное 15мм отверстие до 22мм и нарезал резьбу под наконечник 25мм внешний диаметр, на который одел фильтр нулевого сопротивления.

4. Электрика

На задней стенке компрессора добавил вверх кронштейн, на котором помимо влагоотделителя с обратным клапаном прикрепил реле и большой 40А предохранитель компрессора.

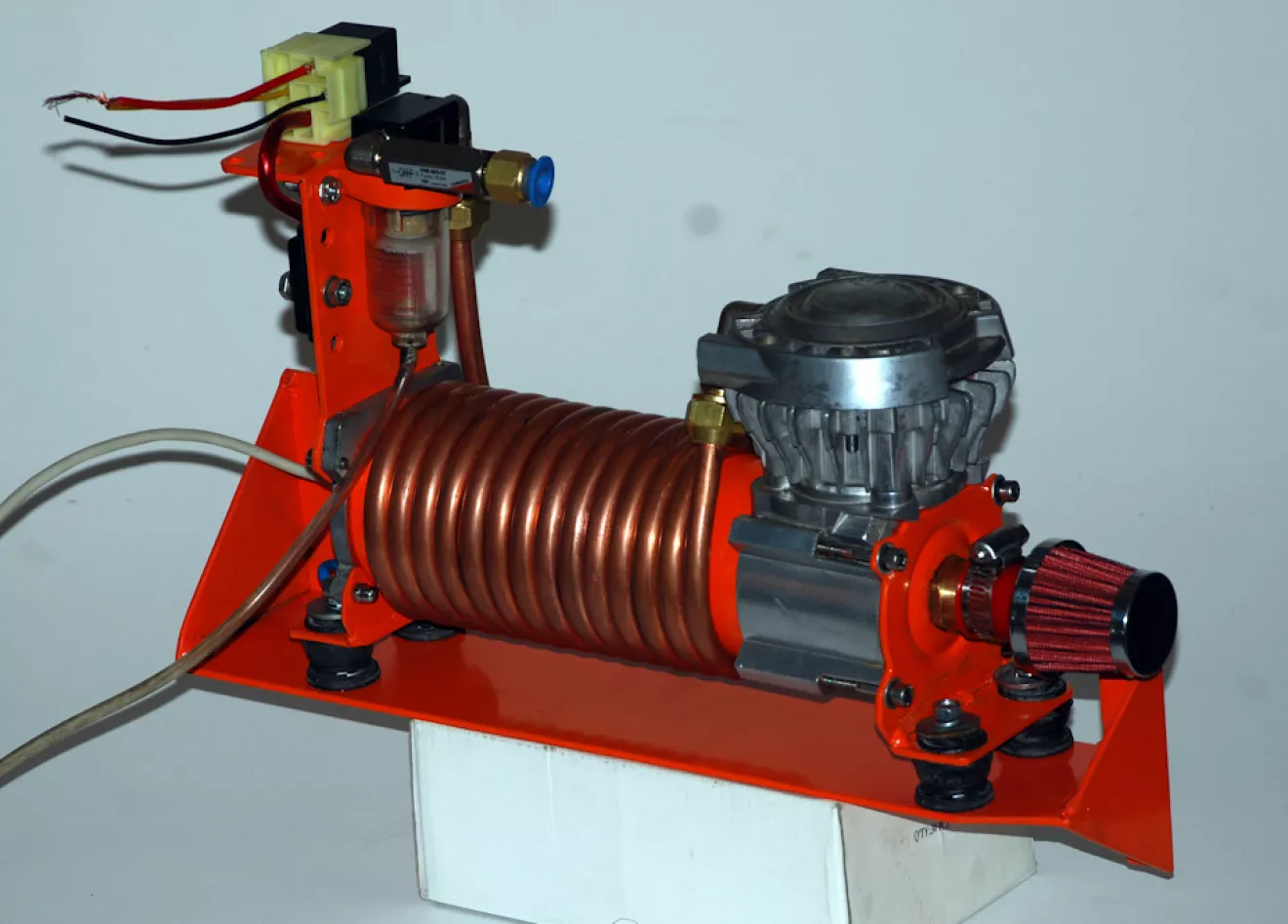

4. Виброплатформа

Для снижения вибрации в салоне от работы компрессора решил организовать виброплатформу. Данный принцип так же подсмотрел в интернете.

В место штатных виброрезинок установил вибросоединение, которое используется в пневмосистеме виброопоры мерседосов, и состоит из:

— резиновый упор A2113270430;

— пружина A2209930301;

— резиновый упор A2113270530;

— втулка A0009922250;

и таких нужно 4 комплекта.

Но штатные отверстия в кронштейнах очень малы для установки данного вибросоединения, а рассверлить до нужного диаметра 19мм недостаточно тела.

По этому, пришлось обрезать горизонтальные части заднего кронштейна и передней крышки компрессора, приварить новые куски металла, дабы можно было сделать отверстия 19мм.

Перед установкой втулку A0009922250 обрезал до 28 мм.

Соединил компрессор с платформой, которая будет крепиться в крыло.

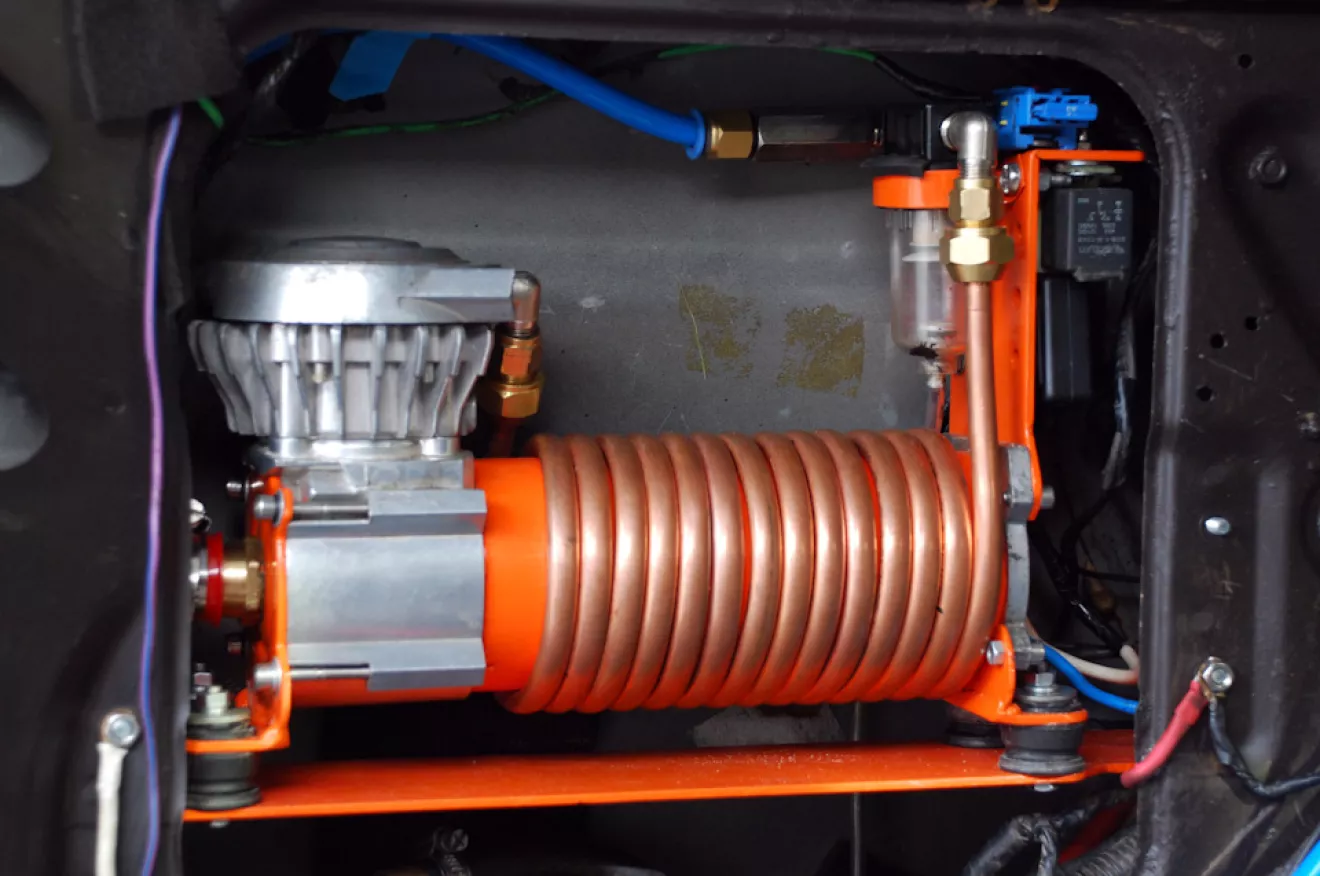

Вот теперь такой вид имеет компрессор.

Компрессор на платформе.

Компрессор в крыле