Начало тут.

Всем привет!

Не дали мне провести хотя бы двухмесячные испытания, засыпали в личку вопросами. Всё, сдаюсь, выкладываю свой жуткий но действующий рецепт колхоза на всеобщее обозрение, так что сильно не пинайте :)

Прислали ещё одну кулису на ремонт, она не в худшем состоянии, но люфт имеется.

Видео снято хозяином кулисы:

Проблема выработки такова. Шарик на штоке сделан из капролона, а сухарик из более твёрдого пластика. При попадании грязи между ними страдает больше капролон, так как он более мягкий. Появляется люфт, затруднительное включение 1-2-й передачи и заднего хода в шести ступенчатой КПП.

Рычаг с шарниром выглядят так:

А теперь по сути. Для ремонта понадобится капролоновая крышечка от воды, заглушка для мебельного винта и кусочек двусторонней клейкой ленты.

Кулиса разбирается на две части и имеет три точки крепления.

Отрезаем у крышки боковую часть и внутренний уплотнительный ободок.

Должен получится вот такой "сухарик"

В зависимости от степени выработки шарнира, в крышке надо сточить одну сторону примерно на 0,5мм., при помощи наждачной бумаги (120).

При помощи двусторонней клейкой ленты крепим мебельную заглушку в центе нашего сухарика.

Заглушка нужна для фиксации сухарика в центре корпуса, там как раз есть для этого отверстие.

Далее, мини горелкой нагреваем наш сухарик в центре и нажатием пальца придаём ему нужную форму. Тут главное не перегреть, лучше сделать это в несколько подходов.

Должно получится вот так.

А теперь собираем кулису в обратном порядке. Соединить две части будет немного затруднительно, но сухарик всё-же примет форму и поддастся.

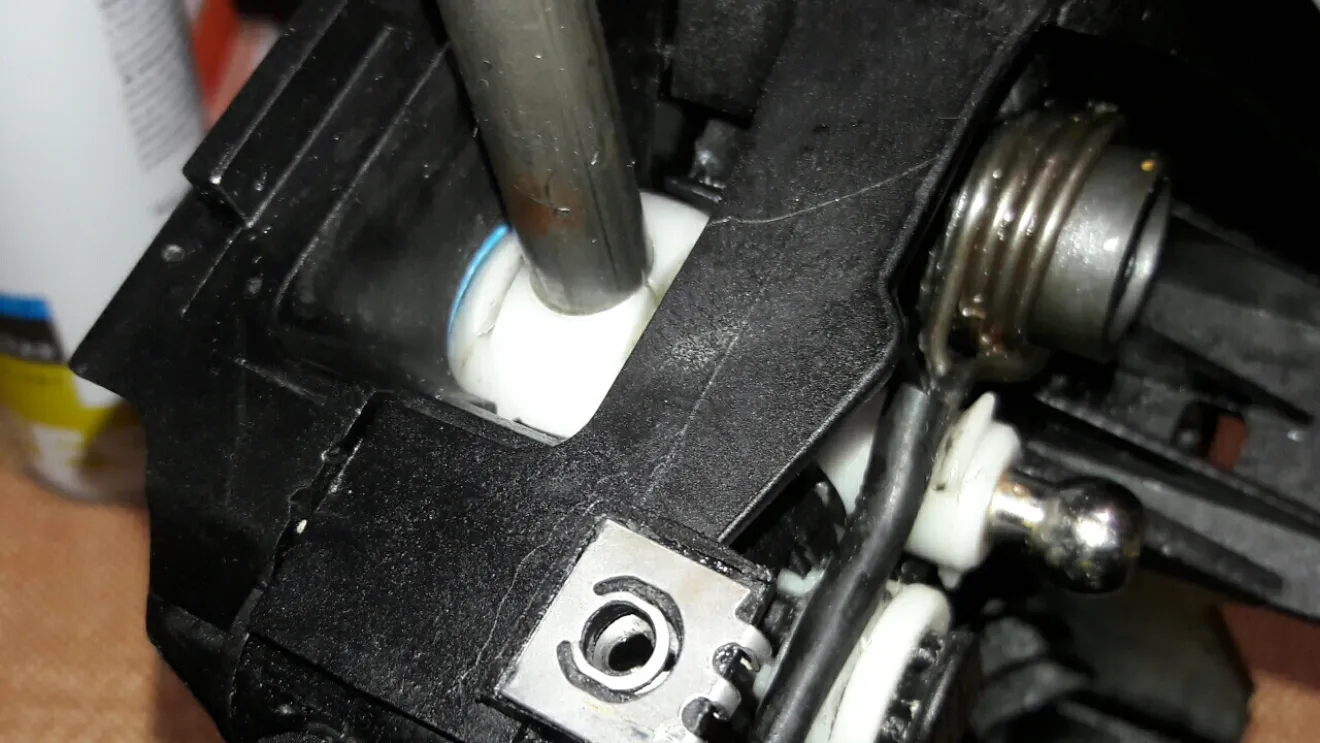

В собранном виде это получится так. Синий сухарик немного видно.

В некоторых особо убитых случаях может потребоваться ещё и прижимной винт, но в этот раз без него.

Теперь обильно смазываем, проверяем и ставим в авто.

Осталось дождаться отзыва от хозяина кулисы…

Вот и всё. Критикуйте, предлагайте свои решения проблемы. Метод сырой, долгосрочную обкатку ещё не прошел ;)

Всем удачи!

P.S. Теперь изготовление сухариков на 3D принтере.