Скопировано у Axmax, с целью сохранить себе, так же как и с книгами по автоспорту.

На Д2 очень много пишут про кованые диски. Предлагаю свою точку зрения на производство кованых дисков, которое я видел на заводе ВСМПО.

Мне просто повезло и я успел запрыгнуть в последний вагон отходящего… Поезда закрытия производства кованых дисков.

Предприятие поражает своими размерами. Полсотни цехов разбросаны по всему городу и занимают, наверное, большую его часть. Из 50 000 человек, которые проживают в Верхней Салде, более 20 000 работают на заводе. Но готовую продукцию выпускает только один цех, остальные же делают «полуфабрикаты». Именно в этот цех № 37 по производству кованых дисков я и отправился.

Огромные тяжёлые двери цеха размером с ТЭЦ шумно разъезжаются, и меня встречает энергичный молодой человек — Дмитрий Тетюев, заместитель начальника цеха. Соответственно, второй человек в деле производства дисков. Мне стало как-то не по себе занимать время (как оказалось позже — целых полдня) у такого важного человека, но с другой стороны от него не услышишь ответа вроде «это решают выше». Он и есть один из тех людей, которые принимают самые важные решения.

До середины 90-х годов цех занимался выпуском кованых опорных катков для танков, но как только оборонные заказы перестали поступать, завод начал производство дисков для легковых автомобилей.

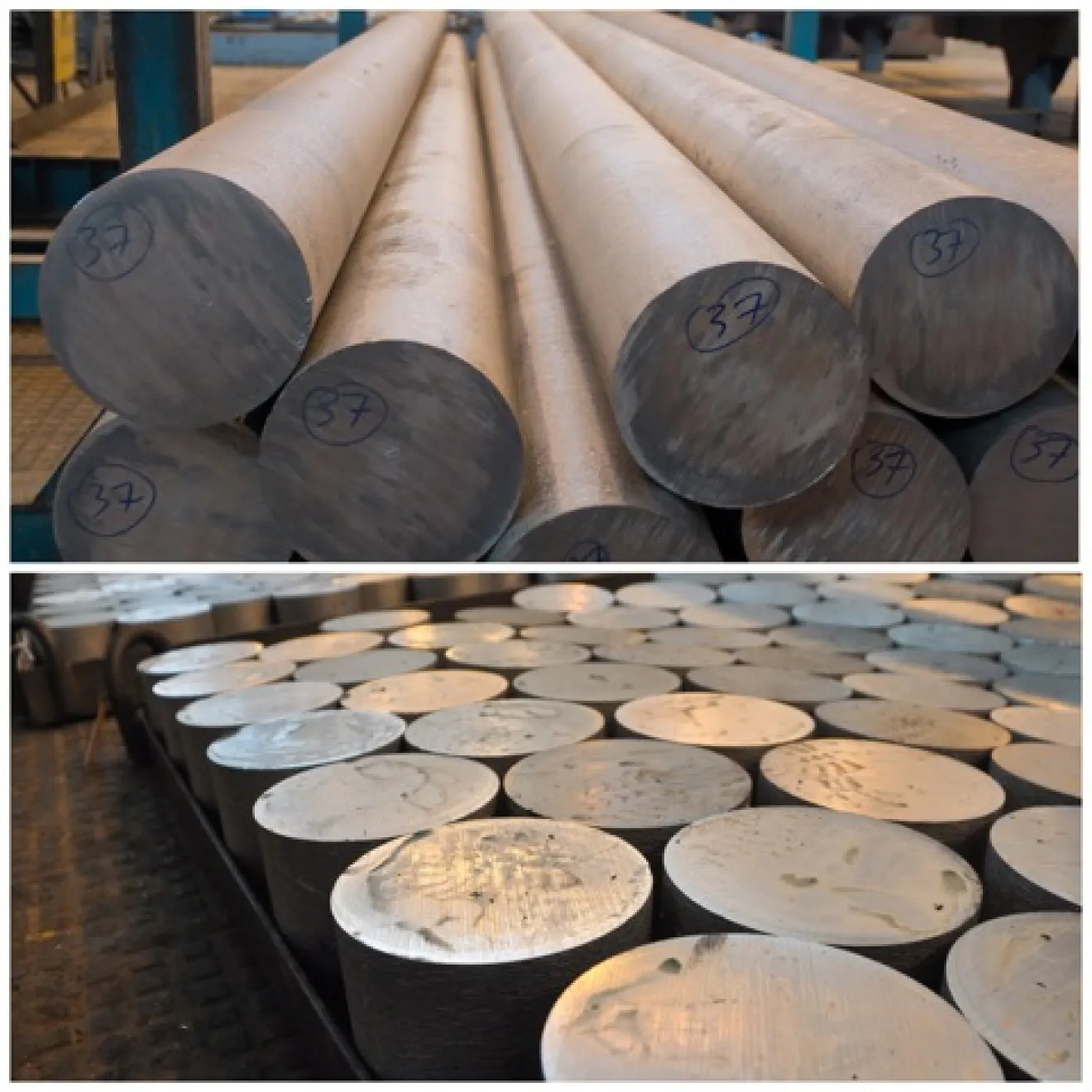

Мы стоим перед началом производственного цикла: штабелями лежат алюминиевые столбы, а на каждом торце такой огромной колбаски красуются буквы АВ. Это — авиаль или авиационный алюминий, материал из которого производятся почти все российские кованые колёса.

«А чем отличается алюминиевый сплав Al 6061, который используется во всем мире для производства кованых дисков от российского АВ?» — осторожно спрашиваю я. «Сплавы очень похожи, допуски легирующих элементов (добавляемых в сплав для повышения прочности — прим. ред.) у них пересекаются, разница лишь в предельных значениях. Например, содержание кремния в сплаве 6061 должно быть в пределах 0,4-0,8%, а в сплаве АВ 0,5-1,2 %. Поэтому в большинстве случаев определить, какой это именно сплав — АВ или 6061 — очень сложно».

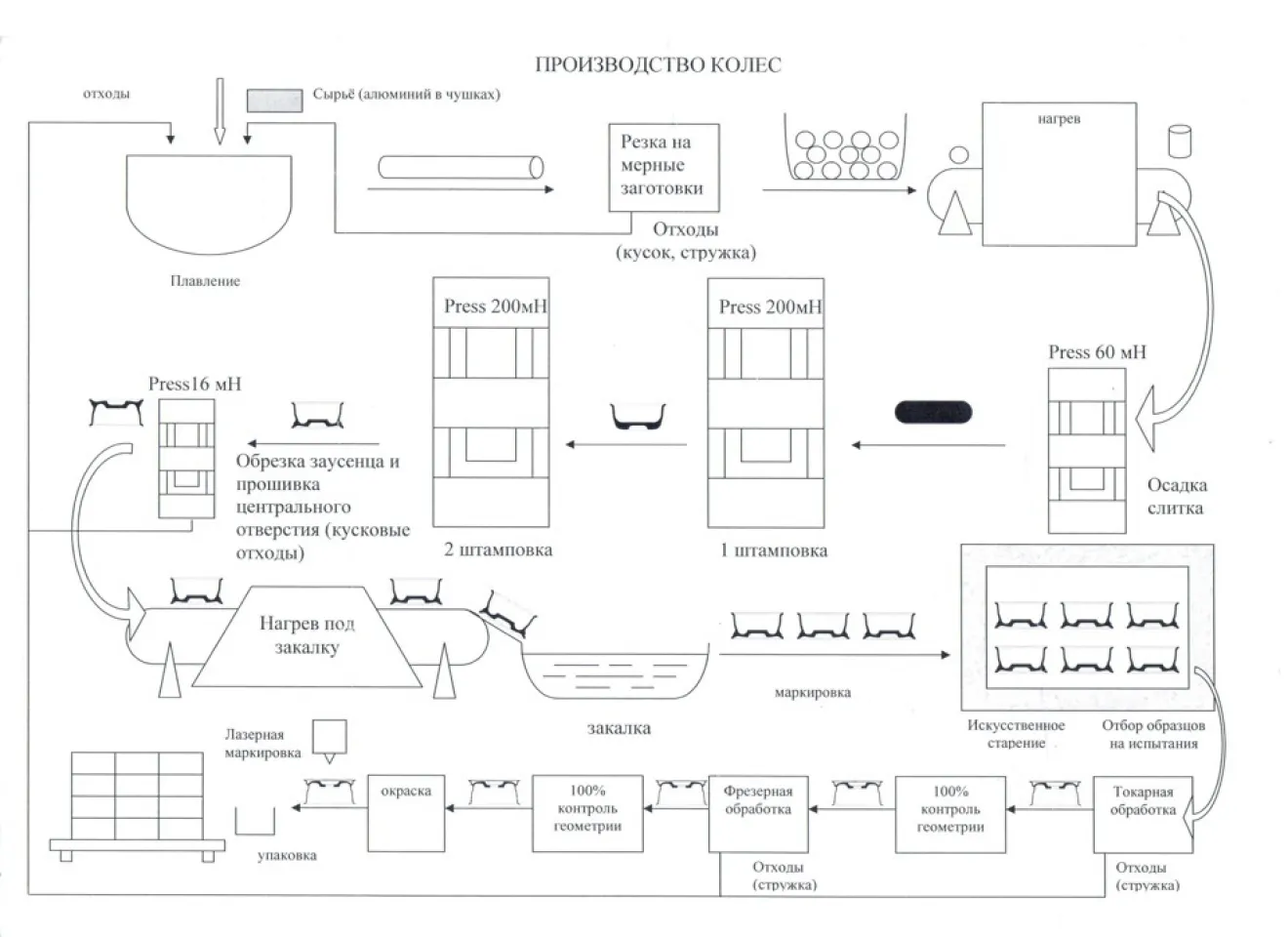

Непосредственно в процессе штамповки участвуют два мощных пресса мощностью 20 000 тонн. Жара рядом с ними просто невыносимая, а между тем рабочий в течение восьми часов смазывает штамп пресса, чтобы заготовка не прикипела к нему. Последний пресс с усилием в 16 000 тонн делает центральное отверстие, а также расширяет заготовку. Между прессами движется конвейер, рабочие управляют ими дистанционно, с помощью пульта управления. Время, затраченное на прохождение всех четырёх прессов, составляет всего 4 минуты, а производственная мощность конвейера — 1 диск в минуту. Такая скорость нужна потому, что заготовка не подогревается после выхода из печи, а наоборот медленно остывает. Дальше процесс обработки уже замедляется, конвейера нет, а рабочий самостоятельно устанавливает диск на каждую из обрабатывающих машин.

Однако на выходе с конвейера получаются немного приподнятые блинчики, которые всё ещё никак не напоминают кованые диски, продающиеся в магазине. «Дело в том, что у нас в производстве дисков применяются две разные схемы: первая — это горячая объёмная штамповка, а вторая — штамповка с последующей раскаткой. С утра мы делаем штамповку, а после обеда уже подготавливаем заготовки для раскатки», — предвидя мой вопрос, объяснил Дмитрий.

Зачем же нужно два разных типа производства? «Правило военных, — рассказывает Дмитрий, — обязательно должен быть запасной вариант на случай какой-либо поломки, ну а во-вторых, мы бы полностью сосредоточились на раскатке, но мощности нашей раскаточной машины этого не позволяют. Поэтому с утра мы выпускаем штамповку, а после обеда заготовки для раскатки».

Тем временем, мы уже дошли до печи для нагрева и небольшого бассейна для закалки. «Мы сейчас переставляем так называемую печь старения, поэтому здесь небольшой хаос», — показывает Дмитрий на полуразрушенное строение рядом с печью.

После закалки колёса должны пройти процесс старения, другими словами после такой шоковой обработки, как закалка, у колеса должны уйти внутренние напряжения в кристаллических цепочках. «В естественных условиях это занимает неделю, но как вы понимаете, производство не может ждать. В печи старения колёса выдерживаются определённое время при определённой температуре — обычно 200 градусов на протяжении 4 часов». После этого часть дисков идет на испытания, остальные отправляются на токарную обработку, где снимаются излишки материала на ободе.

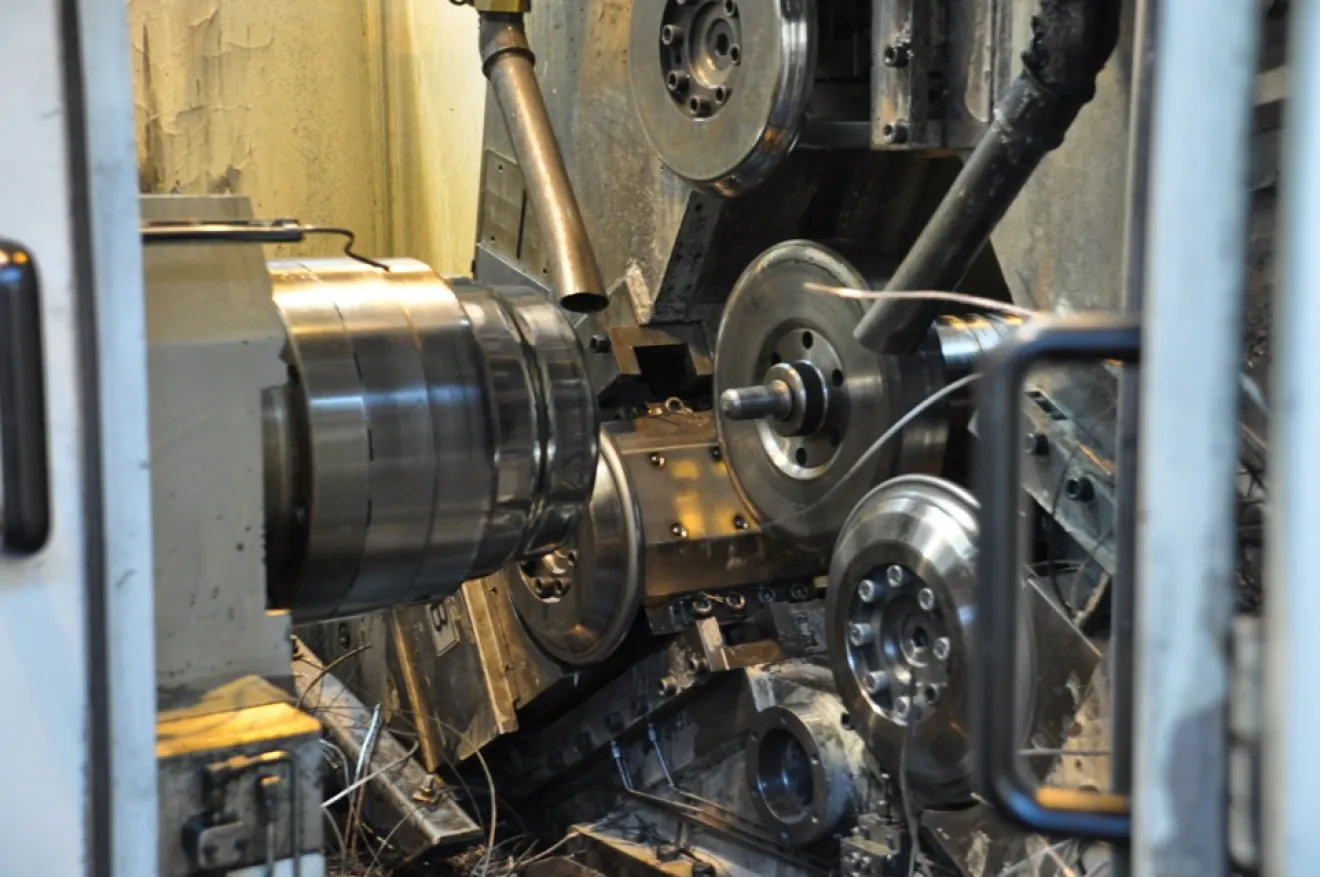

После токарной обработки идёт контроль геометрии — по-старинке вручную, с помощью чертежей, штангенциркуля и электронных приборов. А потом опять на станок, теперь уже фрезерный. Все они с ЧПУ (числовое программное управление), а это означает, что от рабочего требуется произвести лишь минимум действий, как и при токарной обработке: установить диск, закрыть защитную дверь и следить за правильностью процесса.

Для человека несведущего это кажется неким волшебством: за 7 минут станок по невидимым линиям с педантичностью ботаника вырезает нужный рисунок и при этом сам меняет насадки. Но за видимой лёгкостью скрывается сложная и кропотливая настройка. По словам Дмитрия, для освоения нового рисунка требуется пилотная обкатка, когда компьютерная программа адаптируется в реальном времени, поэтому первые диски из партии всегда идут в расход.

И опять после фрезерной обработки, диск подвергается контролю геометрии. В случае брака на любом из участков производства, маркировка на нём, которая шла после нарезки на чушки, позволяет отследить всю цепочку исполнителей. А чтобы бракованный диск не «убежал» с территории завода и не испортил репутацию компании, ему делают надпил в ободе и для пущей важности сажают за решётку в «изолятор». Из изолятора колеса берут на экспертизу, чтобы выявить технологическую или человеческую причину брака.

Заходим в окрасочный цех — там будто другой мир: нет ни стружки, ни масла, даже температура больше похожа на ту, при которой можно работать.

Решил задать вопрос и о весе диска – главной фишке кованых колес: «Недавно взвесил 15-дюймовый диск, и его вес оказался 5,1 кг, а на сайте написано, что точно такая же модель весит 6,0 кг», — делюсь своими собственными вычислениями с Дмитрием Сергеевичем во время перехода между объектами покрасочного цеха.

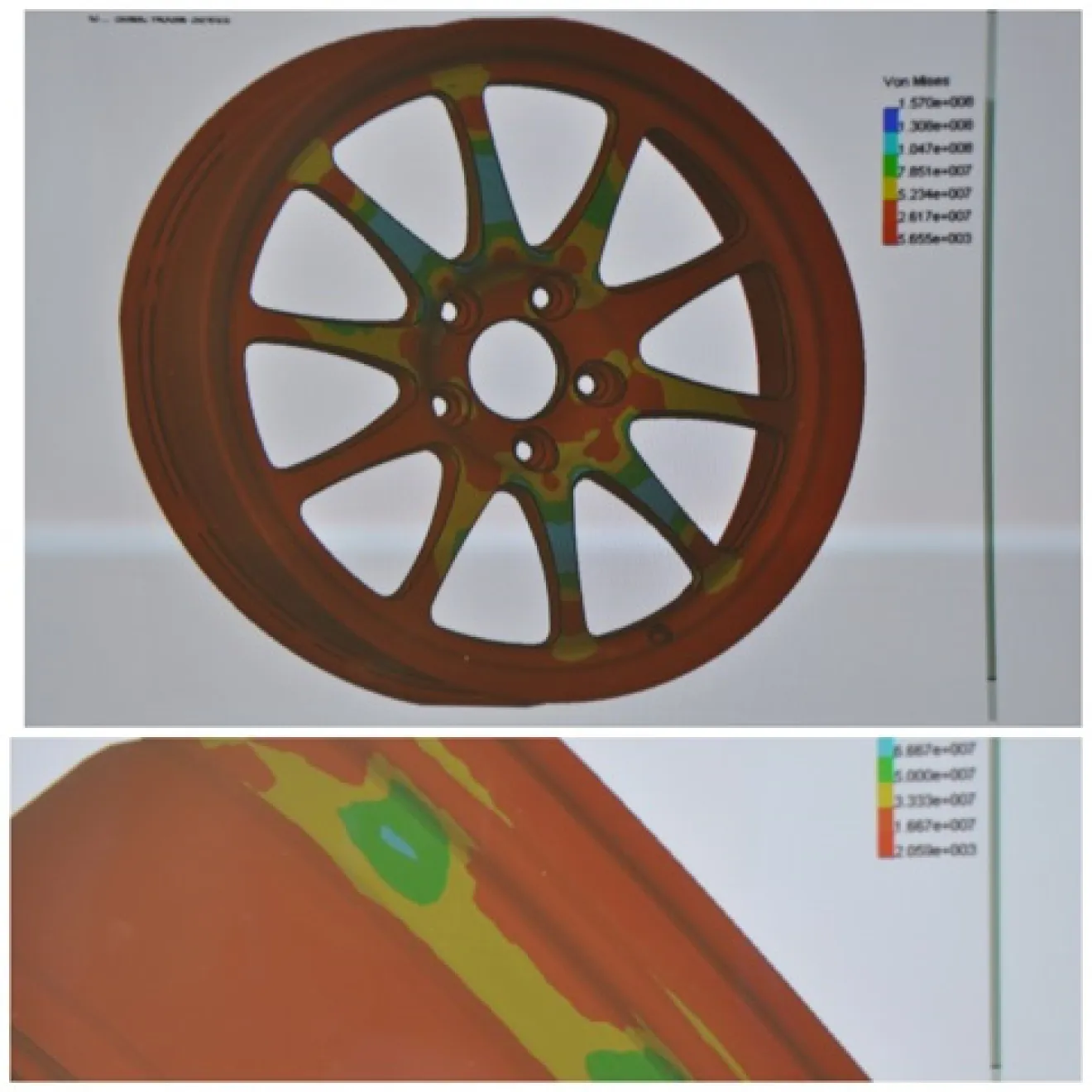

«Вес диска очень зависит от вылета (ET) — чем он больше (и, соответственно, меньше число ET), тем больше масса диска за счёт массивной центральной части, места крепления к ступице. Наверное, ты взвешивал диск с ET45-55». «Да, вы абсолютно правы». «А знаешь, почему кованый диск легче литого? » — Дмитрий уже сам задаёт вопрос и, не дождавшись от меня внятного ответа, отвечает на него: «В диске вся масса сосредоточена в ободе, а не в спицах. Благодаря более прочной структуре, мы делаем толщину обода всего 3 мм, в то время как у литых она достигает 5-6 мм. Конечно, и толщина спиц у кованого диска тоже меньше».

Окрасочную линию устанавливали и настраивали итальянцы. До начала окрасочных процедур диск проходит через дробемётную установку и становится полностью матовым — так на него легче ложится грунт. После этого нанесённый грунт запекается в печи, а дальше следует процесс покраски и покрытия лаком, с завершающим визитом в печь для финальной просушки.

В покрасочном цехе выставлена вся номенклатура выпускаемой продукции, большинство дисков имеют выпуклый дизайн спиц и серый цвет. Я поделился своими наблюдениями с заместителем начальника цеха: «Большинство дисков, которые вы выпускаете, имеют выпуклый рисунок спиц — с чем это связано?»

«Мы делаем так, чтобы наши диски подошли как можно большему количеству автомобилей с самым разным вылетом колеса, ведь при вылете ET55 тормозной суппорт просто упрётся в спицу, вот мы и выставляем их наружу».

Экскурсия была закончена, и остался самый щекотливый вопрос насчёт дизайна всей линейки «ВСМПО». «Мы можем сделать любой дизайн!» — загорелся Дмитрий, но тут же инженерная натура победила в нём, и он заговорил спокойным тоном — «но какая у него будет себестоимость? За это время мы успеем обработать 10 дисков с обычным рисунком».

«А маркетологи говорят вам, что делать?», — чтобы окончательно убедиться в своих предположениях задал я последний вопрос. «Вот недавно прислали фотографии, понабрали откуда-то из интернета. Часть, конечно, мы точно не сможем сделать, а остальные будем смотреть, да и у нас самих есть идеи».

Более года назад ВСМПО окончательно закрыло производство кованых дисков. В середине 2000-х, ограничив свой ассортимент «не более 17 дюймов», компания подложила себе мину замедленного действия, в то время как во всем мире тренд состоял в увеличении колес с каждой сменой поколений моделей у автопроизводителя.

До недавнего времени я думал, что причиной было сильное сокращение спроса (в 2008 году производство уже останавливали из-за затоваривания складов). Но по инсайдерской информации причина оказалась типичной русской! Оборот подразделения составлял 150 млн рублей, и если по меркам торговой компании («купи-продай») это средний результат, то для производственной на уровне!

Но для ВСМПО этот доход составлял менее 1,5% от общего. Какой смысл держать подразделение с обычной рентабельностью, в то время с титана у ВСМПО получается 100% рентабельность.

Впервые опубликовал свою статью на apex.ru