В этом посте хочу сохранить немного информации о так сказать «Матери» Наших машин, которых в народе называют «Поляками». Кто уже догадался с названия блога речь пойдет о заводе “FSO” (Fabryka samochodow osobowych) в Варшаве. Завод был построен после второй мировой войны в 1951 году.

История взлетов и падений FSO

FSO – это предприятие с большим традициями. Первый автомобиль марки FSO сошел с конвейера в 1951 году. Это был Warsawa M20 – лицензионная ГАЗ М20 «Победа».

В дальнейшем FSO развивалось самостоятельным путем, модернизируя «старушку» «Победу», а также создавая собственные модели. В 1968 году FSO совместно с FIAT начинает выпуск модели FIAT-125 (очень напоминает ВАЗ-2103).

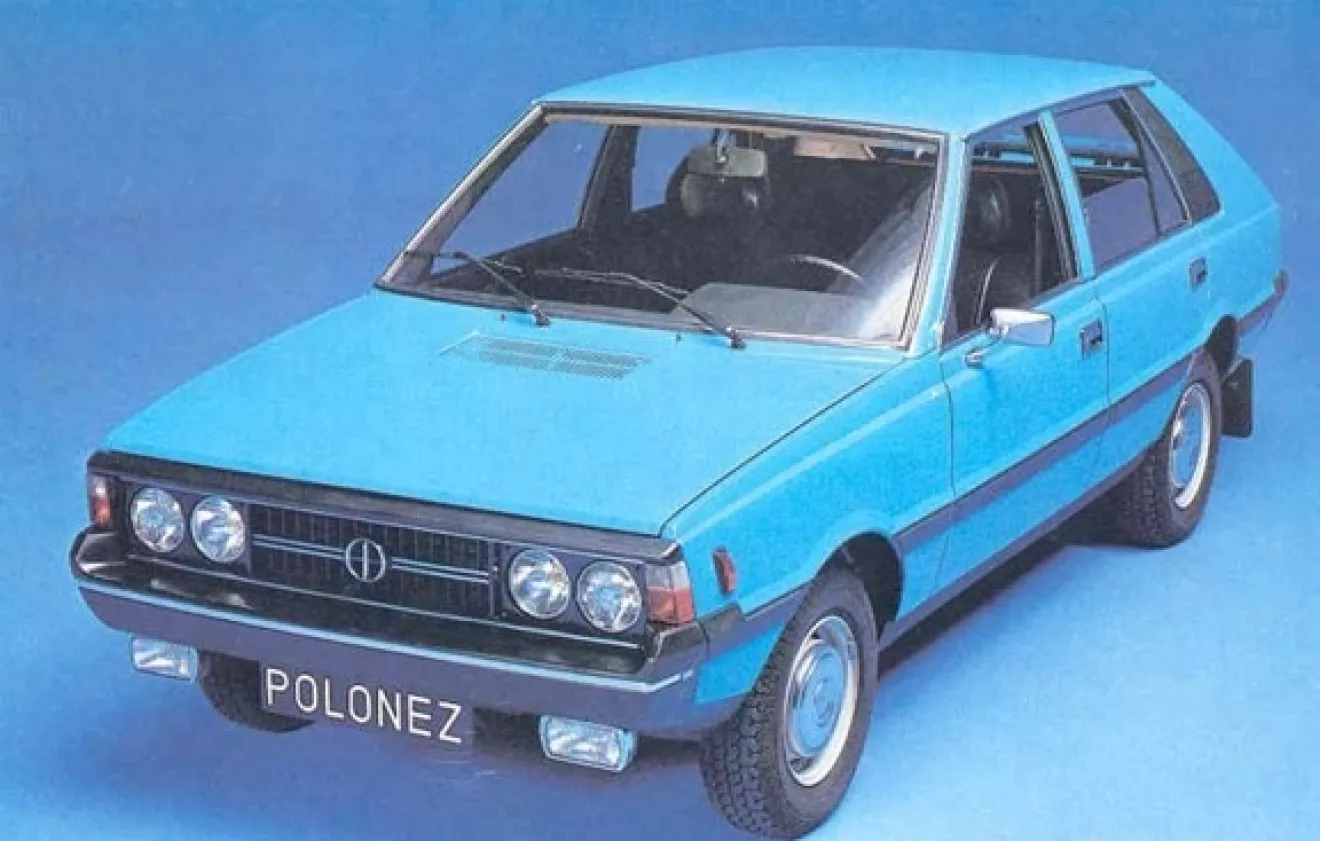

В 1978 году был выпущен уже самостоятельный автомобиль Polonez, который с небольшими модернизациями, продержался на конвейере до конца 90-х.

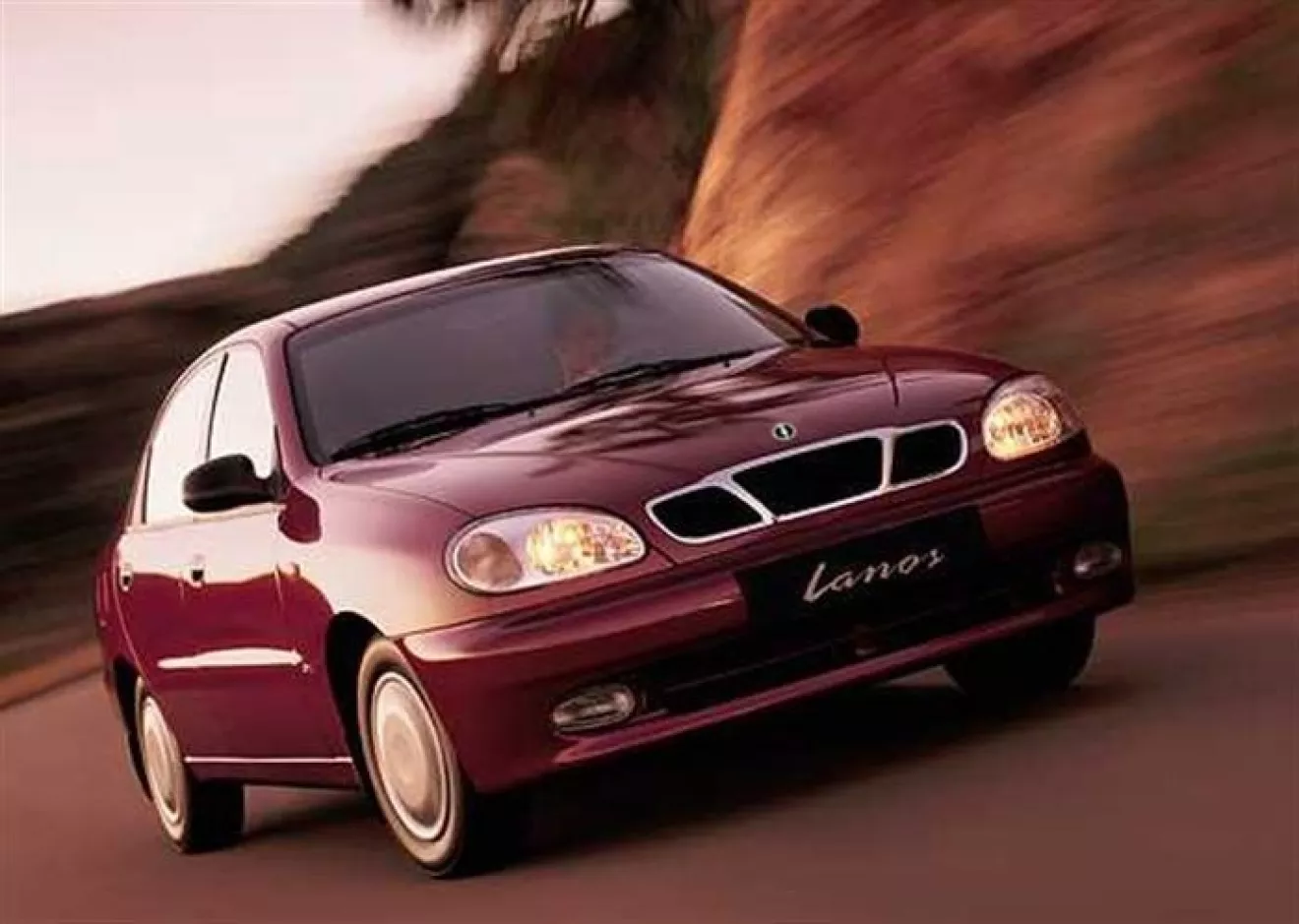

В 1996 году было создано СП с Daewoo. С этого периода начинается масштабная реконструкция предприятия, фактически было заменено большинство оборудования. В 1999 году СП «Daewoo-FSO» выходит на пиковые объемы производства 197 тыс. авто в год. Завод выпускает Daewoo Matiz, Daewoo Lanos, Daewoo Nubira, ведут крупноузловую сборку остальных моделей Daewoo и SsangYong. Корейские инвесторы не только инвестируют сотни миллионов долларов в производство, но и создают вокруг предприятия современных производителей комплектующих.

В 2000 году начинаются сложности. Daewoo был объявлен банкротом, и инвестиции прекратились. Польша вступает в Евросоюз, после чего в страну хлынул поток подержанных автомобилей, которые буквально уничтожили внутренний рынок. Только за последние два года в Польшу импортировано свыше 2, 4 млн. подержанных авто, а в 2005 году FSO с большим трудом смог продать на внутреннем рынке всего 600 автомобилей. После 2000-го года начинает возрастать роль Украины для FSO. «УкрАвто» с каждым годом наращивает закупки Lanos в Польше. Параллельно Польское Правительство ищет инвестора для FSO. В 2005 году FSO отправляет уже 95% всей продукции в Украину, а «УкрАвто» удается убедить Правительство, что лучшего инвестора для FSO не найти. В июне 2005 года «УкрАвто» получает окончательный контроль над FSO.

Что же представляет из себя FSO?

FSO находится почти в центре Варшавы и занимает территорию 100 га. Всего здесь работает 2227 человек, получая в среднем 900 евро в месяц. На ухоженной территории компактно расположены цеха, модернизированные с помощью корейцев.

Прессовый цех

Общая площадь 37 тыс. м2. Был построен в 1994 году и модернизирован в 1997 году. Всего здесь 11 прессовых линий (около 70 различных прессов). В этом цеху штампуют все кузовные панели для украинских Lanos/Sens. Заготовки формируют на месте из металла, поступающего из стран Евросоюза. Возить металл из зоны СНГ получается дороже.

Польский завод использует систему работы с поставщиками практически «с колес», то есть на предприятии хранится только оперативный запас материалов – так эффективнее и проще работать.

Штампы для производства кузовных панелей Lanos в Польшу привезли еще корейцы. По словам вице-президента FSO по техническим вопросам Юрия Плечуна свой ресурс штампы отработали на 30%. Lanos здесь намерены штамповать до июня 2009 года как минимум (срок действия лицензионного соглашения).

Цех сварки

Общая площадь 59 тыс. м2. Большинство оборудования было сюда поставлено в 1999 году. Фактически здесь три линии сварки (для Lanos, Nubira и Matiz). Большинство операций производится вручную на 493 подвесных аппаратах, хотя ответственные операции выполняются на 25 роботах. Мощность этого цеха – 180 тыс. авто в год.

Есть также участки завальцовки (9 машин), где завальцовуют двери, капот и т.п. Контроль геометрии выполняется как на самих стапелях, так и в отдельной лаборатории, куда выборочно поставляют готовый кузов.

В цехе сварки к каждому автомобилю крепят датчик, с записанной информацией о будущей комплектации. Дальше по конвейеру с него считывают всю информацию, и поставляют нужную деталь на каждый пост сборки.

Заметим, что в Польше выпускают Lanos с кузовом седан ( подавляющее большинство), а также хэтчбек. А вот линия сварки Daewoo Matiz практически не работает.

Цех окраски

Цех окраски – гордость предприятия. Общая площадь – свыше 61 тыс. м2. Введен в строй в 1996 году и существенно модернизирован корейцами в 1998 году. Как заверяет руководство FSO, цех окраски позволяет готовить 60 кузовов в час. Полностью автоматизированный процесс включает линию фосфатирования, линию катафореза, линию нанесения грунта и 2 линии окраски. Мощность линии окраски достигает 300 тыс. авто в год.

Сборка

Сборочный цех состоит из нескольких линий, хотя работы велись фактически только на линии Lanos. Традиционный процесс сборки на FSO имеет свою специфику. Большинство операций выполнялось на напольном конвейере, что облегчает работу. Также, к каждому посту организована автоматическая подача комплектующих из участков подсборки.

Особенно это хорошо видно на посте установки дверей. Двери, с установленной обивкой, движутся по автоматическому конвейеру, каждая своего цвета. Показательно, что благодаря датчику (паспорту модели), дверь красного цвета будет поставлена точно к красному кузову.

Рядом с линией сборки располагаются участки поставщиков, которые поставляют комплектующие практически в режиме реального времени. Они сами распаковывают их и готовят к установке на конвейер – этот принцип позволяет минимизировать процент брака и повысить эффективность производства.

Учитывая, что FSO работало практически на Украину, все модели на конвейере – это будущие Lanos или Sens без силовых агрегатов, но с конвейера они сходят еще и без шильдиков и названия модели. Готовый продукт, который FSO отгружал в Украину – это безымянный кузов первой комплектности. Такая специфика накладывает свой отпечаток и на дальнейший путь моделей: они не отправляются на испытательный трек, а следуют в цех логистики, где их пакуют в транспортную тару.

Качество

Систему качества здесь закладывали еще корейцы с Daewoo, которые в свою очередь заимствовали ее с заводов GM. Вдоль конвейера тянется «андон» (шнур), который при возникновении подозрений в браке, может дернуть каждый рабочий и остановить конвейер. Юрий Плечун поясняет, что система оплаты здесь построена таким образом, что рабочему выгоднее дернуть шнур, чем потом нести штраф за выявленный брак.

В каждом цеху есть участок аудита, куда выборочно отправляется автомобиль из партии.

Все ресурсы были взяты с просторов интернета.

Всем огромное спасибо, мира и добра!